Accueil - Urbex minier - Urbex industriel - Urbex religieux - Paysages sonores - Contact & achat - Politique de confidentialité

Les anciens fours Royal-Boch (1/2)

Les usines Royal Boch ont profondément marqué le paysage de La Louvière. Autrefois, le hameau n'était qu'un petit village rural. Avec l'implantation de l'usine en 1841, la ville a connu un grand essor. C'est pourquoi l'usine dont nous parlons se trouve en plein centre urbain de La Louvière. Cette usine produit une céramique appelée faïence. La céramique désigne l'ensemble des objets fabriqués en terre cuite qui ont subi une transformation physico-chimique irréversible au cours d'une cuisson à une température plus ou moins élevée. Il s'agit de la porcelaine, de la faïence, du grès, du verre. La faïence est une forme de céramique à base d'argile, recouverte d'une glaçure ou émail à base d'étain qui lui donne son aspect bien particulier : blanc et brillant.

En 1840, Eugen Von Boch. prospecta la Belgique dans le but de s'y installer. Il ferma son entreprise de céramiques à Septfontaine Lez Luxembourg. A Saint-Vaast, il visita une poterie qu'il acheta l'année suivante. C'est le point de départ de la société Boch-Frères. Les Boch (dont Victor Boch) mirent véritablement la société en activité en 1844, elle s'appelait alors Keramis. En 1906 le fleuron de la production était la réalisation de décors de Delft. Tout au long de son existence, la manufacture conserva ce côté industriel de production en série, et le développa, grâce à Anna Boch, de la meilleure façon que l'on puisse espérer en favorisant l'arrivée de Charles Catteau en 1906. Catteau occupe le sommet du podium : il est à ce jour régulièrement présent dans les grandes salles de ventes du monde comme Christie's ou Sotheby's. Catteau est considéré comme le céramiste le plus important de l'Europe art-déco. Par rapport à d'autres artistes de la même époque, il touche un large public avec des pièces de grande valeur mais également des pièces plus simples, s'attachant tout à la fois à l'art de la table et aux objets de fantaisie.

L'essor ira grandissant, avec des extensions à Bruxelles, Anvers, Paris, Louvroil. Après la seconde guerre mondiale, une extension horizontale est réalisée, la diversification dans la production d'éléments sanitaires : lavabos, wc, bidets. Cette société s'appelait NovoBoch. Elle est aujourd'hui fermée. L'entreprise se concentre sur deux credos : la vaisselle courante, laissée blanche et vendue très bon marché et puis la vaisselle de luxe, peinte par de grands artistes, sous les influences de Delft, Maastricht ou l'art-déco. L'influence continuera sous Raymond Chevalier jusqu'en 1954, puis Ernest d'Hossche jusqu'en 1976.

B. est l'exemple parfait de société paternaliste. Les Boch font construire des logements ouvriers de qualité, une caisse de secours (sous la protection de Saint-Antoine de Padoue, patron des faïenciers), un casino, une chorale, une école de filles (institut Sainte-Marie de Pesches)... Si l'usine connut un essor considérable, allant jusqu'à modeler une ville comme La louvière, elle connaît aujourd'hui des difficultés. De 1300 ouvriers avant la seconde guerre mondiale - toutes implantations confondues - l'entreprise est aujourd'hui réduite à 47 ouvriers et employés. Le 26 février 2009, l'entreprise dépose le bilan. Actionnaire depuis une quinzaine d'années de la manufacture Boch, le baron Fréderic de Mevius parle d'une véritable tragédie. En mai 2009, il est évoqué que Patrick De Maeyer, un homme d'affaire Bruxellois, pourrait reprendre l'entreprise. En juin 2009, la société a été reprise.

Nous manifestons notre solidarité vis-à-vis des ouvriers et employés de la société Royal-Boch.

Nous allons désormais nous intéresser à une toute petite partie de cette entreprise, les trois fours ronds à flamme renversée. C'est une partie de l'usine abandonnée depuis les années 50.

Un

des anciens bâtiments désaffectés de l'usine.

La

cheminée monumentale, désaffectée puisque le système

de fours a changé pour des continus par tunnel.

Certains

bâtiments sont dignes de Tchernobyl, c'est malheureux...

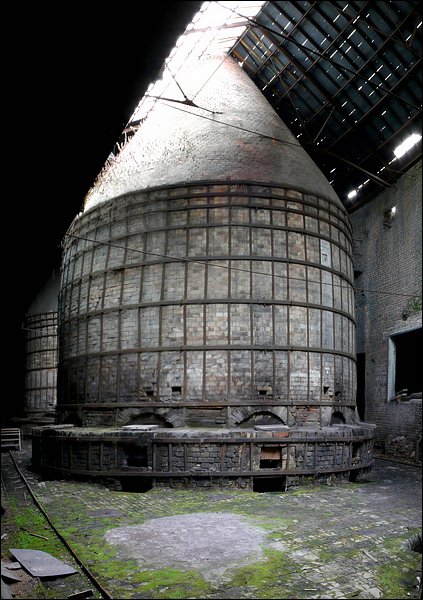

Voici donc un des trois fours circulaires.

La confection des plans de ce type de four rond a été confiée à Wahl en 1842. La construction de ces fours serait l'oeuvre de Paul Jongen. Si la conception date de 1842, la construction véritable daterait de 1870. Peu à peu dans le cours du XXème siècle, ces fours ont été remplacés par des fours continus. Ils auraient donc servi durant 50 à 60 ans. La datation est assez inexacte parce qu'ils ont été relancés de manière tout à fait sporadique durant la seconde guerre mondiale. Aux alentours du début du XXème siècle, l'entreprise Keramis comptait 26 fours de ce type dans l'établissement.

Ce sont des fours ronds d'un diamètre de 6 mètres, à flamme renversée. Inspiré d'un brevet anglais (dit procédé Minton), ce procédé permettait d'assurer une meilleure répartition de la chaleur du four et de combiner les deux types de cuisson sans apport supplémentaire de combustible : les flammes entraient dans le volume où les pièces cuisaient dans des étuis en terre réfractaire, appelée cazettes. On trouve encore aujourd'hui de nombreux vestiges de ces cazettes. Sur les côtés du four, on trouve 12 alandiers. Ce sont les foyers qui étaient alimentés à la houille. Le conducteur du four jouait à cet égard un rôle essentiel, en estimant les températures en cours de cuisson et en modulant l'arrivée d'air. Un clapet surmontant la cheminée permettait d'ailleurs de réguler le tirage. La société Minton & Hollins (détenant le brevet Milton) a toujours été à la pointe du progrès, maîtrisant les techniques telle la pâte-sur-pâte de Sèvres ou inventant des procédés de dorure, par exemple, en raised paste gold ou acid gold process.

La porte d'introduction, que nous verrons ensuite, était maçonnée. On imagine donc le très lourd travail et la révolution que constitua l'introduction de fours-tunnels. L'introduction des faïences prenait du temps, mais à cela il fallait ajouter la cuisson (48 heures pour atteindre 1250°C), le vernis (18 heures à 1150°C). A cela s'ajoutait encore et à chaque fois les 3 à 4 jours de délai pour le refroidissement du four. Malgré ces contraintes, on sait que le défournement s'effectuait dans la chaleur.

Ces fours s'appellent traditionnellement les fours-bouteilles. Ils ne sont pas uniques au monde mais presque. Seuls quelques rares vestiges de fours à alandiers de ce type existent encore, à Limoges ou en Angleterre. Une restauration de ce monument est envisagée. Que la personne qui a décidé cet acte de protection soit bénie par tous les amateurs d'archéologie industrielle ! Le maître d'oeuvre est l'institut du patrimoine Wallon, rue du Lombard 79, à 5000 Namur. La première étape du projet vise à la désignation d'un auteur de projet pour la création d'un centre de la céramique de la Communauté Française. Projet cofinancé par le FEDER, la mission comporte architecture, stabilité, techniques spéciales, muséographie et scénographie. C'est une chance que ce patrimoine ne soit pas purement et simplement rasé, parce qu'on est bien conscient qu'il y a du travail sur le bâtiment...

Voici donc quelques photos des fours.

Les

ouvertures sont les foyers, on alimentait le four en combustible par là.

Détail

sur un alandier.

On

voit bien le cintrage du four.

Une

des petites berlines qui permettait l'acheminement de la houille.

Une

des portes de foyer.

La

porte d'introduction.

A

l'intérieur du four, les trous sont les foyers de flammes directes.

Une

autre berline, remplie de houille cette fois-ci.

Au

vu de comment c'est si bien rangé, on se demande si ce n'est pas le vestige

d'une ancienne scénographie.

Appareil

non identifié qui ressemble à une baratte.