Entretien avec Léon Bille, ancien ingénieur technico-commercial aux Usines Emile Henricot.

Autour de quelques pièces de l’usine, discussion sur le processus de fabrication.Cette page est une interview de Léon Bille, ancien ingénieur à l'usine Henricot. Le documentaire date de 2012.

Ce que l’on voit sur cette photo est un maillon de char CVR(T). Ce sont des chars légers de reconnaissance. Cette production était destinée à l’armée belge. Ce sont des chars de haute importance pour l’armée, dans le sens où ce sont des véhicules de « première intervention ». La coque de ces chars pouvait parfois être en aluminium, afin d’être déposé sur site par un hélicoptère. Rares étaient les pièces en acier pour cet engin, la chaîne en faisait partie.

Les maillons de ces chaînes ont été commandés aux Henricot. C’est, comme on le voit, une pièce d’une forme complexe, voire même très complexe. Au tout départ, les Henricot ont refusé de produire cet objet. Cette forme alambiquée a de quoi effrayer. Et ce n’est d’ailleurs pas le seul obstacle. Les parties de jonctions, qui sont verticales sur cette photo, sont très fines. Or, il faut qu’elles se remplissent entièrement d’acier lors de la coulée. Il faut – absolument – qu’il n’y ait aucune bulle et aucune inclusion. Autant dire que le défi technique est de taille.

J’ai effectué le modèle pour cette pièce. Je ne vais pas dire en stomelings, car ce serait inexact, mais ce n’était pas l’objet d’une fabrication commanditée. Alors au bureau d’étude, on y a travaillé. En cette époque, il y avait des ingénieurs, des chercheurs, ils se seraient coupés en quatre pour qu’on y arrive. Il y avait une réelle émulation. Aujourd’hui, on se couperait en quatre pour ne pas le faire ! On était peut-être très nombreux, mais on se connaissait tous par nos prénoms…, tous ! Alors on l’a faite, cette pièce. Et on l’a réussie. La pièce a été présentée à la direction. Et là, quand ils ont vu l’objet, ils se sont dit : c’est donc réellement faisable… Du coup, ils ont compris qu’il y avait là un réel potentiel. C’est ainsi que la pièce a été réalisée à quatre millions d’exemplaires.

Il faut 80 maillons pour faire une chaîne. Dans l’espace interstitiel du centre, l’armée plaçait un bloc de caoutchouc. Le char ne repose pas sur le métal, mais uniquement sur le caoutchouc. Ca permet très certainement d’amortir les chocs lors de la circulation du véhicule. Au bout de 800 km de circulation, le maillon était remplacé. On ne changeait pas le caoutchouc, parce que c’était probablement trop compliqué de l’enlever. C’est ainsi qu’on été produits quantité de maillons. On nous les commandait par blocs de 100.000.

Faire le modèle de ça, c’est une sacrée affaire. Ce qu’on voit à l’avant de la pièce sur la photo, c’est un noyau. C’est unique. Il n’y a plus de pièce comme ça. C’est très fragile ! C’est la pièce négative qui permet de faire l’objet. On a le modèle, en bois, qui est un positif de la pièce qu’on veut. Avec ce modèle, on forme un noyau, qui est le négatif, et donc le moule. Et en moulant, très simplement on obtient la pièce positive, voulue in fine. Ce noyau est en sable de fonderie. Ici il est aggloméré avec de la résine. La petite pièce pointue sur le côté, c’est le noyau qui permet de faire le centre, c’est le point d’accrochage du maillon de la chaîne.

Il y a eu de la faiblesse en matière de résistance. La partie pointue sur les côtés avait tendance à casser dans les situations de fort poinçonnement. C’est partiellement par cette partie là de la pièce que le char avance, c’est une de ces sections qui effectue la traction de l’appareil au sol. Cette pièce est réalisée avec un fin détail, on voit que c’est fort soigné au niveau de son aspect extérieur final.

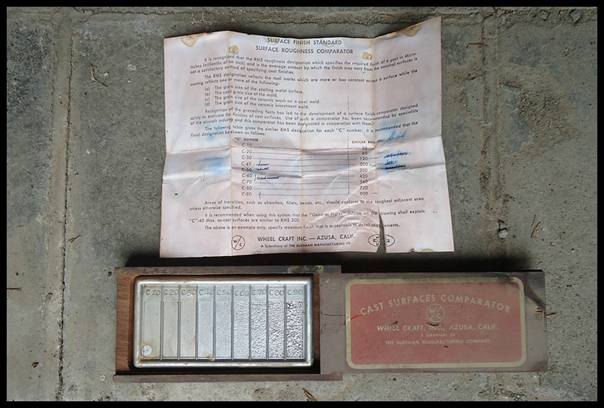

La petite boîte que l’on voit sur cette image sert à montrer des surfaces de métal à un client ou un potentiel client. Sur la surface des échantillons, on y voit une certaine granulométrie. Ce sont des exemples de ce qu’il est possible de faire. Il est évident que plus c’est fin, plus c’est difficile à réaliser. De ce fait, on va vers une montée de gamme et une augmentation du prix. C’est ainsi, par exemple, que l’on se rend compte que la pièce du char a une surface lisse, voire même très lisse. C’est déjà du haut de gamme.

Les clients venaient avec des besoins somme toute assez différents. Certains avaient besoin de surfaces très fines, comme dans le nucléaire par exemple, ou pour les stators. Il pouvait y avoir des modèles en céramique plutôt qu’en bois, ça coutait un pont. D’autres avaient besoin de pièces résistantes en traction, ou en flexion, ou en torsion, etc… Tout cela était analysé au bureau d’étude, au cas par cas. Il ne se développe évidemment pas la même chose pour un attelage automatique Henricot qu’un tuyau haute-pression pour Jaspar… Les sables d’ailleurs pouvaient aussi être particuliers, il y avait des sables au chrome par exemple.

Cet objet là est très simple, mais il est pourtant porteur d’une charge symbolique de très haute force. Qu’est-ce donc ? Un bloc d’acier… Sur les côtés, deux trous aux formes arrondies, qu’on ne voit pas sur cette image… Il pèse ? 15 kg ? Non ! Bien plus que ça, c’est 35 kg qu’il fait ! Cet objet là avait une utilité très simple, son poids ! On le déposait sur les moules. Ca permettait de maintenir les moules en place lors de la coulée, pour que le tout ne se déforme pas. La pression de l’acier en fusion n’est pas des moindres et cela doit combler le moindre interstice. Du coup, un homme mettait cette plaque sur les moules afin de maintenir les objets en place. Le gars qui faisait ça était tout fluet, c’est ça le plus étonnant. Et pourtant, avec simplicité, il en déplaçait des centaines par jour, des piles et des piles. Il y a dans cette simple pièce assez banale un grand témoignage de vie.

Cette pièce là est un peu plus compliquée à expliquer. Alors qu’est-ce que c’est ? Et bien déjà, on voit une boîte à noyau, en acier. A l’intérieur, il y a une espèce de toupie, en sable de fonderie. Le mot toupie serait assez adapté pour décrire l’ensemble. C’est un « objet » si l’on puis dire, que j’ai inventé et dont je suis détenteur du brevet. C’est un « canal » que l’on place au dessus de l’objet à réaliser. On fait couler le métal en fusion à l’intérieur. Il va suivre un cheminement à l’intérieur qui va l’amener à tourbillonner. Cet objet a deux avantages. D’une part vu le flux, ça comble bien tous les trous dans l’objet à réaliser, mais c’est un peu accessoire. Surtout, cet objet a pour fonction de purifier le métal. En tournant, ça va effectuer une ségrégation. C’est un peu le système de séparation du haut fourneau, qui ségrége le laitier, plus léger, de l’acier, plus lourd. Ici, ça permet de séparer de l’acier l’infime faction des peroxydes. Ces peroxydes sont des éléments plus légers et impurs, qui font des inclusions dans le métal, ces composés comportent une plus grande quantité d'oxygène qu'un oxyde normal. Ainsi, cette petite toupie permet d’améliorer la qualité du métal.

A la fin du processus, la toupie est emplie de métal. Rien que ce petit volume, cela fera 5 kilogrammes ! A la fin, on broie le sable et on refond l’acier. Ainsi, on récupère une part non négligeable d’acier, qui sera relancé dans le processus de purification. Cela parait infiniment simple, mais pourtant il a fallu de nombreuses esquisses et de très nombreux essais pour arriver à du résultat. Cela ne s’invente pas tout seul, un important travail de recherches se cache derrière.

Cette pièce alambiquée par exemple, était destinée à la SNCB. Il a fallu de nombreux essais et nombreux modèles pour arriver à cette forme là. Ce sont ce qu’on appelle des crapauds. Ce sont les objets qui tiennent le rail à sa traverse. La pièce complète, c’est le crapaud, le clip et l’intercalaire. La pièce alambiquée (le clip) n’était pas fabriquée à Henricot, mais seulement le crapaud, c'est-à-dire la pièce verticale enfichée dans le sol.

Il en faut quatre par traverses, un véritable pactole !! Vous imaginez les kilomètres de rails… Mais à cette époque là, déjà Henricot ne tournait plus à rien. Il y avait de réels problèmes de management, et la fin de cette usine était un triste spectacle. Le modèle fut breveté, mais la fabrication ne fut jamais mise en route. De belles créations se perdent comme ça pour pas grand-chose et c’est dommage… Il est dommage de dire que tout cela a tourné à rien. Il y avait encore beaucoup de potentiel.

C’est ainsi que s’achève la visite de ce petit musée Henricot, qui présente quelques pièces importantes de l’histoire des usines. 07/05/2012.