![]()

Accueil - Urbex minier - Cloches et clochers - Ardèche insolite - Paysages sonores - Contact & achat

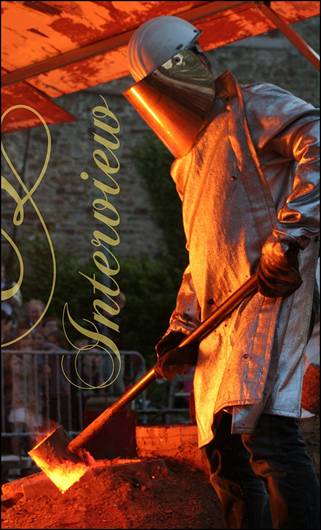

Le fondeur de cloches André Voegelé

Lors de la coulée de cloches sur site de juin 2012, nous avons eu la chance de pouvoir poser quelques questions au fondeur de cloches André Voegelé. En voici un compte-rendu.

Vincent : La première question n'est pas d'un ordre métallurgique ni campanaire, mais plus historique ; comment avez-vous débuté la fonte de cloches, quel a été le moment déclencheur qui vous a amené au métier ?

AV : J'ai repris l'entreprise paternelle en 1989. Cependant, je travaillais déjà dans l'entreprise de mon père depuis 1979. On peut donc dire que je suis tombé dedans quand j'étais petit. Je dois préciser que mon père n'était pas fondeur, il était installateur de cloches. Il travaillait cependant étroitement avec les fondeurs. On collaborait beaucoup avec des fonderies allemandes étant donné qu'on était au bord du Rhin, c'étaient les Schilling à Heidelberg et Karlsruhe. C'était géographiquement le plus proche après Causard à Colmar, suite à ce que ce dernier ait fermé dans les années 70. Mon père était fortement lié d'amitié avec l'ingénieur dirigeant de Karlsruhe. Lorsque j'ai travaillé deux ans à la fonderie de Karlsruhe, c'est un peu là où je me suis fait mes armes.

Vincent : Vous effectuez de nombreuses coulées sur site, avec une certaine thématique d'itinérance. Est-ce plus particulièrement une demande du client ou un choix philosophique ?

AV : Ce sont les deux. Ce qui nous a fait basculer dans ce type de fonderie, c'est l'an 2000. Il y a eu beaucoup de choses. En 1999, on a senti qu'il allait y avoir de nombreuses commandes de cloches pour marquer l'an 2000. Donc on a anticipé. J'ai invité plusieurs fonderies à faire une grosse opération au mont Saint-Odile et en Alsace et à faire durant toute la saison estivale des sessions de coulées sur sites. Enfin sur site. dans l'atelier qu'on avait construit provisoirement au mont Saint-Odile. On avait une bonne trentaine de cloches commandées ou en instance de commande. Finalement, lors de la clôture de l'opération, nous avions fait quelque chose comme 72 voire 76 cloches. L'idée était de fédérer tous les fondeurs adhérant à ce type d'idée. A l'époque il y avait Cornille-Havard, il y avait la fonderie de Karlsruhe, mais elle venait de changer de main, il y avait de petits fondeurs, le frère Michael (Ndr : Michael Reuter), et Hermann Schmidt. Pendant cette saison, on coulait en public tous les vendredis. C'était quand même une sacrée aventure, parce que les premières coulées étaient annoncées un mois à l'avance dans la presse. Pour ces premières coulées, on était tellement envahis de public qu'on a eu des difficultés. Le préfet nous avait autorisés pour quelque chose comme 200 - 250 personnes dans le hall qu'on avait construit et pour la première coulée, il y avait le triple de personnes. Les trois premières coulées, on était complètement dépassés par le public. Les gens râlaient, ils étaient devant la porte. Finalement, on a fait passer le message dans la presse qu'il fallait prendre rendez-vous. On a fait complet à toutes les coulées, du mois de juin où l'on commençait, jusqu'au mois d'octobre. Je pense que la dernière coulée était début novembre. C'est là qu'on s'est connus avec frère Michael. C'est là que se sont rencontrés ceux qui voulaient faire. pas évoluer, ce n'est pas le bon mot, disons faire un peu « autre chose » que de vendre une cloche et de faire du business sans rien autour.

Vincent : Parce qu'ici finalement, il y a quelque chose dans l'évènementiel, et dans la pédagogie aussi.

AV : On va dire que ça fait partie de leur histoire : pour ce qui est des coulées sur sites, ça se réalise parce qu'il y a quelques personnes qui portent un projet et qui le font partager à leur paroisse ou à leur commune.

Vincent : Il y a donc en parallèle une continuation de l'atelier à Strasbourg ?

AV : Alors oui, tout à fait. On coule en parallèle. Avant de venir ici, on a coulé deux trois cloches. Lundi prochain on va en couler aussi. Ici on est très en retard. En général, on coule le vendredi, par vieille tradition de fondeur. Là on est tellement en retard que le rythme s'accroit, et je ne peux pas augmenter comme ça l'équipe de fondeurs du jour au lendemain. On exploite un peu tous les créneaux possibles. Au niveau des équipes : à Strasbourg on est dix, à Orléans pour l'instant un et demi, et dans le midi, on est un et demi aussi. Pour en revenir à l'aspect historique, c'est un peu en 2000 que s'est développée cette aventure. Ca s'est confirmé. On a travaillé ensemble et quand on coopère comme ça durant trois quatre mois, on sait à qui on a affaire, les sensibilités se rejoignent. Ceux qui peuvent ensemble et veulent ensemble se retrouvent. Après, on a démonté notre atelier, et en 2001, on a eu des nouvelles commandes. Les clients pensaient que c'était comme ça, acquis, que les coulées allaient continuer de la sorte : sur site. Reste aussi qu'on avait fait l'acquisition de matériel. L'un des fondeurs devait le reprendre, il ne l'a pas fait. Je me suis retrouvé avec des fours et des machins sur les bras, sans savoir quoi en faire. Alors finalement tant qu'à faire, on s'est dit, si on a de la demande, et bien on y va. Et donc, on a remonté l'atelier provisoire de fonderie, à Strasbourg.

Vincent : Donc vous possédez le matériel en double, l'atelier fixe et l'atelier itinérant ?

AV : Il y a déjà que certains moules sont préfabriqués. Et puis nous avons repris la fonderie Bollée avec des collègues. Il y a du matériel là-bas. On peut jouer sur les trois tableaux : on peut jongler entre les deux sites de fabrication et partir sur des coulées sur sites. J'ai aussi mes amis allemands Hermann Schmidt (Ndr : Brockscheid, Vulkaneifel) et frère Michael si vraiment ça coinçait un jour. Ils sont de bons conseils, et l'un et l'autre.

Vincent : La question suivante concerne plus de la métallurgie, ou disons de l'art campanaire : utilisez-vous la méthode traditionnelle tout le long du processus, ou bien l'avez-vous adaptée ?

AV : Oui, vraiment oui, nous utilisons la méthode traditionnelle tout le long. Ici par exemple, les petites cloches ont été réalisées chez Bollée parce qu'il est un peu mieux outillé que nous pour ces petites choses. C'est fait traditionnellement. Il construit un noyau, fausse cloche en terre et chape. Les anses sont faites entièrement à la technique de la cire perdue. L'année dernière, j'ai fabriqué un carillon à Reichshoffen. Pour cet exemple vu que c'est un carillon, c'était de la tête plate. Le but, c'était du carillon pur et dur.

Vincent : Et donc vous n'avez pas d'anses en aluminium ?

AV : Il ne faut pas confondre. L'outil qui sert à former la cire, il est en aluminium. Ce ne sont pas les anses elles-mêmes. Chez Bollée, ce sont des modèles en aluminium, chez moi c'est un peu hétéroclite, mais on coule l'anse dans un moule en aluminium, parce qu'au fil des siècles, le bois s'est usé, s'est griffé. Tout cela c'est beaucoup de travail, même si l'on s'écarte quelque peu de la méthode traditionnelle. Ici il y a 16 cloches. C'est une semaine de montage, donc 5 jours pleins de montage pour les anses. C'est quand même exigeant, c'est une main d'oeuvre impressionnante.

Vincent : Tout ça avec le risque qu'on arrive à la coulée, et on rate ?

AV : Là, le risque il est quand même plus faible. Des cloches ratées, il n'y en a plus énormément.

Vincent : Au niveau du chauffage du four, ici on est sur un chauffage au fuel. Qu'en est-il des ateliers fixes ?

AV : À Strasbourg, j'ai un four à creuset et un gros four rotatif de 5,5 tonnes. Les deux sont chauffés au fuel. A Orléans, on a un four réverbère au bois, de deux tonnes, et un dont je ne sais plus exactement la capacité. Le gros doit avoir 8 ou 10 tonnes. Il est au bois. Aucun n'est au gaz. Ils ont aussi un double four au coke, pour des petits creusets, jusqu'à 100 kilogrammes. Ce sont des creusets qui sont manoeuvrés à la main, donc ça s'arrête à 100 kg. Le four à bois de deux tonnes, c'est celui qui est le plus utilisé, parce que c'est la fourchette où on coule trois quatre cloches, ou une grosse cloche. Ca couvre 90% des commandes. Le four à bois est extrêmement impressionnant. En deux heures, deux heures et demi, on chauffe deux tonnes de métal avec de la petite buchette. On consomme entre deux mètres et deux mètres cubes et demi de buchette, sans soufflerie. C'est uniquement un tirage naturel. J'imagine que le gros four doit mettre huit ou neuf heures, mais ne l'ayant pas encore utilisé, je ne le sais pas avec exactitude. C'est agréable parce que. et bien ici, vous entendez le ronflement de la flamme. Ce n'est pas le moteur de la soufflerie qui fait ce bruit, c'est la flamme. Un four à bois ça ne fait pas de bruit. Ca craquouille. Il y a un silence, une espèce de sérénité. Chez nous à l'atelier, ça ronronne. Tant que le four marche, on s'en prend plein les oreilles.

Entre le four à bois et le four à fuel, il y a quand même une différence de préparation. Le four à creuset c'est un peu technologique, parce que le four à creuset se bascule. Enfin disons que ceux que j'ai sont comme ça. Le four réverbère c'est différent. C'est la grosse installation. Mais c'est ce qui se faisait depuis le moyen-âge jusqu'au 19ème siècle. Ils construisaient un four à chaque fois. Il y a un italien, il fabrique les fours sur place et encore plus, il trousse les cloches sur ce lieu. Il fabrique les anses sur le site de production, on le voit faire les décors en cire, en itinérance. Il construit un four réverbère sur place, c'est du bricolage, mais ça reste quand même un sujet à voir. Il est dans le vrai, jusqu'au bout, il chauffe au bois. Bon évidemment, il ne faut pas regarder de trop près le profil des cloches, mais voilà, c'est le geste et la technique qui sont là.

Vincent : Est-ce que les cloches de vos coulées sur site vont avoir un accordage ?

AV : Les trois grosses cloches vont être accordées, enfin on pense qu'on va les accorder, parce que ce sont trois prototypes. On a imité le profil Michiels qui est déjà présent dans le clocher, mais on n'a pas eu le temps, compte tenu du délai d'appel d'offres, de réaliser une cloche prototype antérieure à la coulée pour voir comment on se calibre. Parce que si vous calculez un profil et que vous allez le fabriquer chez Voegelé, chez Paccard chez Bergamo ou chez Bollée, vous n'aurez jamais la même cloche, jamais la même note, compte-tenu du travail du métal, de la densité, de la matière utilisée pour faire le moule, et caetera. Je pense donc qu'on sera obligés d'accorder. Ce serait un miracle qu'on tombe pile-poil, surtout que les cloches doivent faire le lien entre le carillon (elles seront utilisées dans le carillon) et elles seront exploitées en sonnerie à la volée, le tout en s'accordant sur les quatre cloches existantes. Si c'était des cloches de volée isolées, c'est-à-dire seules, 5 ou 6 seizième de demi tons, ce n'est pas grand chose, mais là on est dans le précis.

Vincent : Lors de la coulée, je ne vous ai pas vu avec un thermocouple pour contrôler la température, comment savez-vous où vous en êtes ?

AV : A l'oeil. Uniquement. Avec la couleur du métal et du creuset. Ca s'acquiert par l'expérience. Mais pour un même creuset seulement. On change de fabriquant de creuset et ce n'est plus bon. Le bronze n'influe pas puisque à terme, c'est du 78-22. Et puis on ne voit pas de changement de couleur s'il y a 2 ou 3 % d'étain en moins. Ca ne se voit pas, même en étant expérimenté. Donc vraiment, le creuset. On va dire que quand les flammes vertes commencent à monter, c'est qu'on est très-très chaud et on commence à perdre de l'étain.

Vincent : Une question qui est très importante concernant notre coulée sur site ici présente, pourquoi avoir fait le choix de la coulée à la louche ?

AV : Si on veut aller au fond des choses, on construit un four réverbère, mais c'est une installation qui dure une semaine, une semaine et demi sur place. Économiquement, ce n'est pas un projet qui est vraiment viable, sauf s'il y a une démarche scientifique derrière, ou beaucoup de cloches à couler. On pourrait alors dire : ok, on le joue vrai et on va au bout des choses. Alors pour les louches, c'est ce que j'appelle la solution la plus « light » pour faire des grosses cloches avec peu de matériel. C'est une adaptation pour venir sur site. A l'atelier, on ne coule pas à la louche. On va dire qu'on coule à la louche quand on fait de petites cloches, pour ne pas faire de rigole, mais sinon c'est tout.

Vincent : Techniquement parlant, est-ce qu'on a une déperdition de température lorsque l'on fait le transfert ?

AV : Oui, énorme.

Vincent : Ca veut dire que vous devez chauffer plus fort ?

AV : Systématiquement, je frise les 1200 °C, parce qu'on a de la perte énorme. On a quand même eu des drôles de surprises et des déboires. Ca fait presque dix ans que je coule sur site, j'ai eu toutes les conditions possibles et imaginables : la pluie, le vent, même la tempête. On peut avoir des surprises, un vent de travers, ou que vous sentez à peine. Au contraire, on se dit que ça fait du bien parce que ça rafraichit un peu l'ambiance, et puis ce vent de travers il vous refroidit le métal sans que vous ne vous en rendiez compte. On peut perdre 300 à 400°C en quelques instants, ça va très-très-très vite. Pareil si la rigole est longue. Donc je ne sais pas si vous avez remarqué, hier soir on a d'abord coulé les petites cloches, parce que c'est là où on est le plus chaud. C'est ce qu'on va refaire ce soir, on coule d'abord les petites cloches, là le métal est vraiment bien chaud. Le fait de couper le four, de travailler dessus, de puiser, et caetera, et bien même ça, ça refroidit le métal. Dès que la paroi est mince, le métal refroidit beaucoup plus vite que pour une grosse cloche, elle refroidit quasiment instantanément. Ca se voit sur des cloches, mais bon faut avoir l'oeil : quand les décors ou les inscriptions sont arrondis, sont un peu flous, sont pas bien sortis, c'est que c'était des coulées froides, ce qui signifie 900 °C, 890 °C, dans ces eaux là. Les anses qui sont normalement bien angulaires sont un peu arrondies. Le métal était déjà un peu pâteux quand il est arrivé au niveau des anses, donc il n'est pas allé dans tous les coins.

Vincent : Vu qu'on parle de ces anses, est-ce que vous avez déjà pensé effectuer de la coulée dite inversée, c'est-à-dire couler par la bouche ?

AV : Non. Non, ça n'a pas de sens.

Vincent : Si j'ai bien compris, Bergamo coule en inversé ?

AV : Oui. Ca lui a couté très cher quand il a coulé la cloche de Mulhouse (Ndr : Explosion d'une boule de poussière surchauffée alors qu'un groupe d'une cinquantaine de touristes visitait la fonderie. Cette explosion a projeté des vapeurs et du bronze en fusion sur les visiteurs, dont une personne grièvement blessée). C'est une technique fort compliquée. Il faut faire tenir un noyau dans le vide. Après, il reste à faire un usinage phénoménal. Sur Mulhouse, il avait 6 ou 8 masselottes, de fort diamètre. Les évents en quelque sorte, ce sont de gros plots que vous avez en bas de cloche, au niveau du bord de frappe. Il faut ensuite les disquer. Franchement, je ne ressens pas qu'il y ait une amélioration métallurgique avec cette technique, compte-tenu de plus du manque de praticité. Eijsbouts a une technique ressemblante, à l'envers aussi, mais ils coulent en fouille. Ca a quelque chose de logique, il y a le métal qui monte et qui enveloppe le noyau. Le paradoxe donc, c'est qu'ils retournent la cloche, et ils coulent en fouille, ils coulent par en dessous. Alors il parait que ça permet de chasser les impuretés (Ndr : elles montent). Mais si vous prévoyez un bloc de réserve, cela suffit largement. Vous avez de la pression. C'est quoi le problème ? C'est que vous avez des impuretés qui se trouvent dans le bronze. Il faut qu'elles passent les anses ; le risque c'est que ça reste coincé, ça reste bloqué. Quand on casse une vieille cloche, on trouve parfois des impuretés, souvent dans les parties hautes, au dessus du plateau, donc dans les anses. Il y a de la scorie, il y a du charbon de bois. C'est parce qu'une plaquette de charbon de bois est restée accrochée. Si vous avez suffisamment de pression qui vient, ça va la casser, la repousser vers le haut et la scorie sortira. Je ne vois pas vraiment les avancées technologiques des coulées inversées. Ca fait 2000 ans qu'on coule des cloches dans ce sens. Ce ne serait pas bon, ça se saurait.

VA : Quand on parle de pression, ça monte à combien une pression de coulée ?

AV : La pression. La chose la plus simple, c'est de penser : un litre d'eau pèse un kilogramme. Un litre de bronze pèse 8,6 kilogrammes. Donc une colonne d'un mètre, c'est 8,6 fois plus que la même chose en eau. Donc il y a quand même du monde en bas qui essaie de pousser, qui essaie d'ouvrir le moule. Pour un bourdon, on peut atteindre des pressions qui sont très élevées. Il peut se passer un tas de choses au moment de la coulée, le noyau peut s'affaisser. Quand je dis ça, il ne va pas s'affaisser de 10 centimètres, mais disons de un ou deux millimètres et de fait, vous avez un profil lourd. Si ce n'est pas grand chose, ça ne va pas désaccorder l'harmonie de la cloche, mais ça va en changer sa note. En cloche seule ça peut se concevoir encore, mais en carillon... Le moule peut s'ouvrir aussi. La chape peu s'écarter un peu. Pareil, ça alourdit la cloche. Ca se voit lorsque l'on a du métal dans le joint entre la chape et le noyau.

Vincent : Est-ce que vous êtes dans une tradition allemande disons, plutôt de profils lourds ?

AV : Comme on n'a pas d'histoire de fonderie, j'avais demandé à frère Michael, qui est dans le sillon de Dom Blessing, d'analyser les profils. Ainsi, il a ressorti les archives. Il nous a reconstitué toute la gamme Causard et il nous l'a complétée. C'est-à-dire qu'on a plus de Causard que Causard en avait à l'époque. Alors Causard Colmar. on a aussi fait du Causard Tellin, à Thuin par exemple (Ndr : les autres cloches de carillon que Voegelé sont Causard en ce lieu). A Strasbourg, on avait le fondeur Edel, Jean-Louis, Matthieu, Melchior..., ils ont fait des cloches depuis seize cent. Ces cloches ont la particularité que le Hum est une septième. On a ce profil Edel. D'ailleurs la semaine prochaine on va en faire deux sur ce tracé. Par la suite, le frère Michael a corrigé ce profil. Il a un avantage : il est très léger. Ce sont des profils extrêmement légers et très puissants. Donc si on n'a pas beaucoup de budget de métal, on sait tout de même sortir des cloches très chantantes. Après Michiels, ça c'est l'expérience d'aujourd'hui. Après il a des profils allemands. On a aussi fait des relevés sur des profils historiques. On a même fait à Socx (59) une réplique à l'identique d'une cloche fêlée du 17ème. On a reconstitué son profil, sa décoration à l'identique, et on l'a coulée sur site, mais en tant que cloche neuve. C'était une cloche de 1300 kg. On se demandait comment on allait faire, avec un grand four, vérin hydraulique, etc. Et puis les organisateurs nous ont dit : si on fait sur site, on veut de l'authenticité, de la rusticité, de la tradition. Donc on a construit trois fours en place. Ca signifie trois fours de 500 kg, donc c'était une équipe impressionnante, il faut du monde pour vider ça. C'était une expérience un peu stressante, mais c'était très intéressant pour nous au niveau de l'organisation. Dès que vous avez du public ou des heures annoncées, c'est forcément stressant.

Vincent : Au niveau des cloches en Belgique, y en a t'il d'autres que Thuin ?

AV : Je ne pense pas. On a un peu d'exportation en Allemagne. Un peu en Afrique. C'est très irrégulier. On ne fait pratiquement pas de publicité. Je peux supposer que ça fonctionne par bouche à oreille, mais je ne le sais pas exactement.

Vincent : La dernière question concerne les matriçages. Vous les faites vous-même, vous faites appel à des artistes ? Comment cela se passe ?

AV : Il y a des petites choses que je fais moi-même, comme par exemple le blason de Gembloux.

Vincent : Vous travaillez dans le buis ou l'élastomère ?

AV : Dans l'élastomère, c'est plus simple. Les buis, je n'en possède pas beaucoup, étant donné qu'on n'a pas une vieille histoire de fonderie. Chez Bollée, on a un très très gros parc, qu'on a inventorié, et qu'on peut désormais proposer au client. Après, comme j'ai de bonnes relations avec certains fondeurs, on se prête un Saint-Pierre, un Saint-Georges. Autrement, on conçoit des choses nouvelles, mais on fait faire. Là on vient de couler deux cloches pour la France, pour Chauveroche (Ndr : territoire de Belfort), c'est un artiste qui a fait le décor. Il est venu à l'atelier et c'est lui qui l'a posé. Il a travaillé la cire, sur place, on lui a donné les feuilles de cire. Quand c'est un artiste qui n'a jamais décoré une cloche, on lui explique comment ça se passe.

Sur ce, le fondeur est rappelé à ses fours.

Merci au fondeur André Voegelé pour sa disponibilité.

Propos recueillis le 23 juin 2012, Gembloux, parc du Bailly, Vincent Duseigne, Vincent Anciaux.