![]()

Accueil - Urbex minier - Cloches et clochers - Ardèche insolite - Paysages sonores - Contact & achat

Une entrevue avec Jacques Sergeys, fondeur de cloches

Le 29 mars 2014, nous avons eu la chance de pouvoir rencontrer Jacques Sergeys, dernier fondeur de cloches belges, et son épouse Magda, à leur domicile de Louvain. Lors de cet échange, il fut possible de partager d'assez nombreux aspects historiques et techniques sur la fonderie de cloches Sergeys. En voici un petit compte-rendu.

Rappel historique : Pierre Sergeys est le premier fondeur du nom de Sergeys. Il se marie avec Reine-Barbe Van Aerschodt en 1850. Cette union établit un lien familial avec les célèbres fondeurs du nom de Van Aerschodt, descendants des Vanden Gheyn.

Pierre Sergeys.

Vincent : Dans les documents historiques, il est toujours évoqué Pierre Sergeys. Mais étant flamand, s'agit-il en réalité de « Peter Sergeys » ?

Jacques : Je répondrais non, plutôt pas. On parlait toujours de Pierre. Je pense que je possède un avis mortuaire et Pierre n'a jamais été traduit. Je dois insister sur un point concernant Pierre Sergeys et Constant Sergeys : nous ne sommes pas les « successeurs » des Van Aerschodt. Nous n'avons pas repris financièrement l'affaire. Nous sommes des descendants, par le lien familial établi avec Reine-Barbe. Ce mot descendant est important, car de nombreux textes que je n'ai pas l'occasion de vérifier parlent de successeurs.

Vincent : Justement, je connais une entête de courrier de Pierre, mais je ne possède pas de preuve qu'il était fondeur. L'était-il réellement ?

Jacques : Oui et non. Je possède bien des petites clochettes où il est écrit Pierre Sergeys, mais pour les autres objets, la guerre est passée par là. Il y a beaucoup de choses qui ont disparu. Il paraît qu'il y avait une cloche ici, à la porte de Tirlemont, mais on a bombardé ce couvent. Le tout a été détruit. De surcroît, je n'ai pas d'archives. Il possédait aussi un four, ici à Louvain. Je possède des notes comme quoi il a coulé trois ou quatre cloches de vingt à trente kilogrammes. A t-il signé, pas signé ? Donc pour conclure, on n'a pas de preuve tangible, mais on a bien le signe qu'il maîtrisait la technique.

Pierre travaillait avec son fils Constant. Ce dernier avait appris le métier de fondeur de cloches auprès de son oncle et parrain, Dominique Irénée Van Aerschodt (1822-1898). Dominique travaillait dans une des fonderies de ses frères.

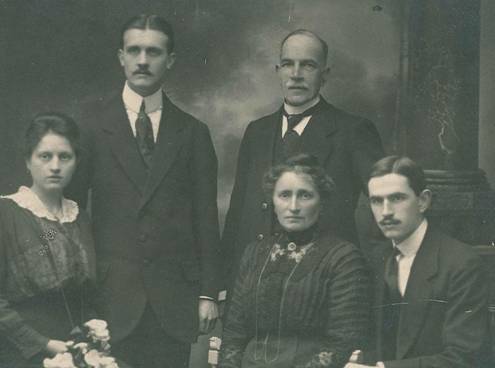

Constant Sergeys, au fond à droite.

Rappel historique : Constant Sergeys (1855-1935) est le fils de Pierre Sergeys.

Vincent : Par la suite, nous parlons de Constant Sergeys, donc le fils de Pierre. En 1893, je note qu'il part à Chênée. Pourquoi ?

Jacques : La réponse est simplement qu'il y avait deux Van Aerschodt ici à Louvain. Sergeys et les Van Aerschodt étaient de la même famille, mais placés en situation de pleine concurrence. Dans cet environnement, Constant était un petit fondeur. Dans le milieu campanaire, il fallait voir ce qu'étaient les Van Aerschodt : des établissements prestigieux.

Alors Sergeys qui vient s'installer dans la ville, rude concurrence... Et puis même entre les Van Aerschodt la situation était tendue. Mon père, François fils de Constant racontait des anecdotes au sujet du facteur. Celui-ci disait qu'il possédait parfois une lettre adressée à Van Aerschodt, sans précision de prénom. Il leur réclamait : prouvez que vous avez une relation commerciale avec... Saint-Trond par exemple, simplement afin de ne pas donner la commande à un autre.

Vincent : Constant part à Chênée, mais il y a pas mal de petits fondeurs qui restent sur Louvain. Je pense à Beullens par exemple. Ce dernier arrive-t-il à se faire une place ?

Jacques : Je ne possède pas de réponse immédiate. C'est aussi un fondeur qui provient d'un environnement des Van Aerschodt. Il est de la famille. Sa petite soeur se marie avec Séverin Van Aerschodt. Quand j'ai fait la généalogie des Van Aerchodt pour l'exposition permanente d'une ancienne fonderie de cloches au « Vleeshuis » à Anvers, j'ai inscrit Beullens, ainsi qu'un autre : Michaux. Ce dernier a repris la fonderie de Beullens. Quant à Constant, c'est sous les conseils de Mgr L. Grootaers de l'Université Catholique de Louvain que la décision fût prise de partir vers Liège (Chênée). C'était une période où beaucoup de population flamande allait en Wallonie. L'industrie tournait avec une main d'oeuvre flamande, dans les mines, Cockerill, etc... Ici à Louvain, il n'y avait pas vraiment de possibilités d'expansions industrielles.

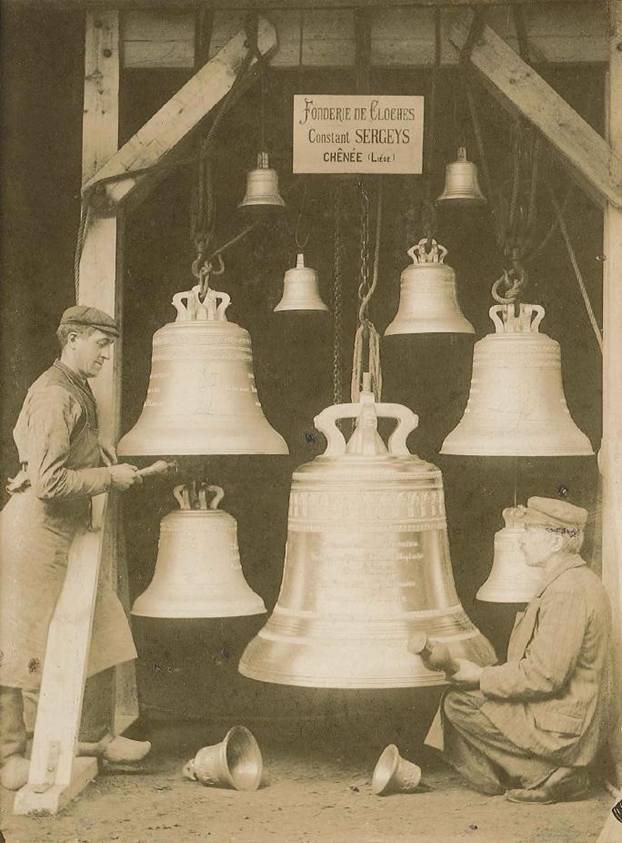

Pendant plus de trente ans, Constant installé à Chênée a livré de nombreuses cloches, surtout dans les provinces de Liège et du Limbourg.

Dans les années 28, 29 ou 30, lorsque Constant est revenu à Louvain, il y avait encore un four réverbère de son père à sa disposition. De cette manière, il savait travailler. Ce four était dans le deuxième atelier (après agrandissement dans l'année 1930). La cheminée extérieure était liée à ce four. Nous possédions également un troisième four (basculant) acquis à la fin du conflit mondial. Au début des années 1980 après fermeture de la fonderie, il fut entreposé au musée de Tellin.

L'autre four réverbère, devant l'atelier n°1, c'est celui qu'on a utilisé pour le carillon de Saint-Pierre de Louvain, dans le but de faire la grosse cloche entre autres. De nos jours, les fondeurs qui ont une grosse cloche à réaliser, ils réalisent en externe, à l'arsenal militaire par exemple. En Hollande, ils partent en un endroit où sont coulées des hélices de bateau, chez Lips à Drunen. Petit & Fritsen et Eijsbouts n'ont pas la capacité de couler une cloche de 15 tonnes. Autre exemple, Paccard a fait les moules d'une grosse cloche destinée aux USA : la World Peace Bell. Il l'a faite couler à Saint-Nazaire, au chantier naval. Rappel historique : François Sergeys (1896-1983) est le fils de Constant Sergeys.

Vincent : Nous allons à présent aborder le parcours de François. Il s'appelait aussi bien François que Frans.

Jacques : Ici quand il y a un article qui sort de temps à autre, il est écrit Frans. Cependant officiellement c'est François. Il n'y a pas de traduction. Il y eut tout de même des situations exceptionnelles. J'ai remarqué que mon père a accepté une translittération pour certains clients. Sur seulement une ou deux cloches, il est écrit Frans, toutes les autres cloches livrées sont signées Fr. En réalité, son nom officiel est Fernand. Mais en famille tout le monde l'appelait François.

Sandy : C'est son deuxième prénom ?

Jacques : Eventuellement... Pour l'anecdote, un jour il reçoit une lettre provenant de l'administration, comme quoi Fernand ne peut pas rouler avec la voiture de François, ou l'inverse...! C'est assez courant à Louvain qu'on appelle pas les gens par leur premier prénom. C'était un nom qui était un peu imposé par la famille. Le deuxième nom était souvent un peu plus utilisé. Il est possible que Fernand fût difficile à prononcer, entre eux, ou bien même il suffit qu'il y ait un voisin qui s'appelle Fernand. A Liège on appelait Constant le « Klokman ». Voilà, c'était facile.

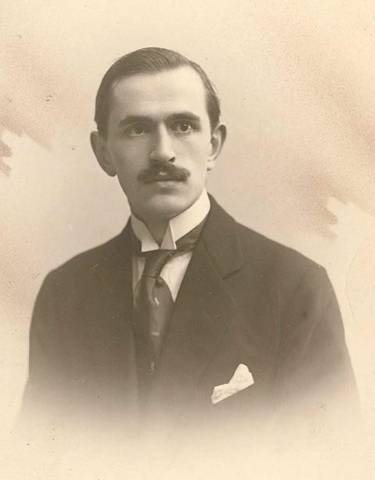

François Sergeys.

Vincent : Une chose qui m'étonne beaucoup dans le parcours de François, c'est une question de date. En 1943, le pouvoir occupant réquisitionne un très grand nombre de cloches. Après la guerre, François Sergeys oeuvre immédiatement aux fontes de remplacement. Il travaille dès 1946. Or, les autres fondeurs de l'époque, c'est 1949, 1950, 1951...

Jacques : Une des premières commandes que nous avons eue en cette période, c'était pour l'église Sainte-Suzanne à Bruxelles. C'était Ryckmans le prêtre. Son frère P. Ryckmans était gouverneur au Congo de 1934 à 1946. Mon père savait que s'il voulait faire ces cloches, il fallait avoir du métal. Je possède des lettres de ça. Ryckmans a fait venir un convoi, tout spécialement, en provenance de l'Union Minière, pour les cloches de Sainte-Suzanne, ce que les autres fondeurs n'avaient pas comme relation. Il y a un deuxième fait. Il y une certaine firme « Platen » d'Anvers qui a vu qu'il y avait une opportunité d'acheter tout ce qu'il y avait à Hambourg, disons ce qui restait disponible en morceaux de cloches. Il paraît que cette firme a acheté tout ce qui était acceptable et qu'elle a revendu tous les matériaux. Elle disposait ainsi d'un fameux stock dans un hangar à Anvers. Je sais que Petit & Fritsen, Michiels et mon père allaient chercher les métaux là. C'étaient des morceaux de cloches, donc du bronze de cloches, mais comme ça venait de toutes les régions de l'Europe, le métal était variable, parfois oxydé, et cetera. Alors on n'utilisait seulement qu'un tiers, en proportion. Donc il fallait tout de même toujours des métaux neufs.

La première fusion après la guerre a raté. C'étaient les mêmes hommes, mais on avait déjà oublié après 5 ou 6 ans. On a recommencé. Et à partir de là, on a démarré le métier. On avait le tuyau d'avoir du cuivre quelque part, mais je n'en sais pas plus en détails. Vous savez que des cloches sont revenues, également à Anvers, par le bateau « Le Lys » si je me rappelle bien du nom. Il y avait des cloches fêlées là-dedans. Peut-être que mon père partait aussi de là.

On a beaucoup travaillé dans notre région, par ici, parce que le transport coûtait cher à l'époque. Il y avait une très forte demande, mais nous n'avons pas augmenté la capacité de notre personnel. On voulait préserver la qualité de notre production. Du coup on disait : vous attendrez un an.

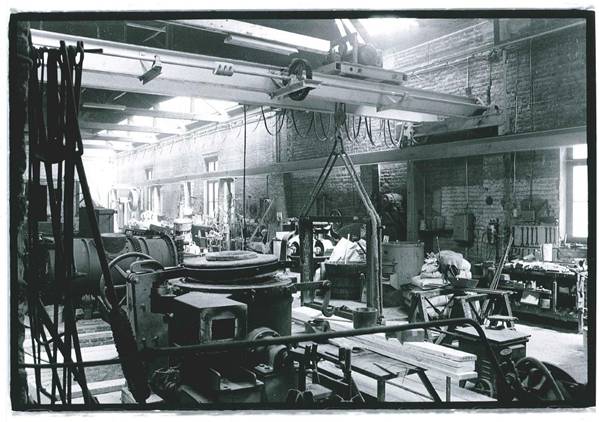

La fonderie, peu de temps avant la fermeture.

Vincent : C'est un aspect que je voulais aborder. Dans toute cette période, il y a un volume de commandes qui est énorme, il y a une administration qui est très difficile...

Jacques : Oui, parce qu'il y a eu la guerre de Corée. Les prix ont augmenté tout d'un coup. Tous les fondeurs s'étaient déjà engagés. Quand vous faites une soumission, ça reste encore un an ou deux à l'Etat, et puis ils donnent l'autorisation. Donc voilà.. Et puis les cahiers de charges étaient très mal faits. La toute première qualité : de l'étain et pas de plomb. Ce n'est pas comparable. Alors il y en a qui ont profité pour faire n'importe quoi, Van Bergen de Heiligerlee (NL) par exemple. C'était du laiton je pense, il n'y avait pas 10 % d'étain. Il y a une cloche de ce fondeur qui est tombée à Ostende paraît-il, il y a quelques années. Au sol elle était devenue plutôt ovale.

Nous avons eu une cloche de mauvais aloi (A° 1846) qui avait été livrée en son temps aux Pères Rédemptoristes à Bruxelles (Eglise Saint-Joseph). En Allemagne, ils avaient employé cette cloche comme bélier, ou comme enclume dans le but de casser les autres. Nous aussi nous ne parvenions pas à la casser. Cette cloche, revenue d'Allemagne, devait être refondue mais le bronze ne pouvait pas servir à la fabrication de la nouvelle. Après maintes péripéties on l'a vendue comme mitraille. Il devait y avoir de l'antimoine ou des métaux similaires. Les allemands étaient aussi investis dans la recherche d'alliages de substitution. Ils ont fait des essais sur les cloches de sonnerie.

Vincent : Vous n'aviez pas de possibilités de faire des essais sur le métal de récupération ?

Jacques : Le problème, c'est que les analyses sont coûteuses et lentes... Alors, ce que j'ai fait depuis qu'on a eu certains problèmes, je réalise toujours une petite éprouvette. Ici, avec de l'eau pour refroidir rapidement, ça permet de voir la bonne qualité du bronze, l'état de l'oxydation. Parce que nous avions un four avec brûleur à mazout, un très gros. Si vous déréglez et que vous faites une combustion réductrice ou oxydante, alors vous oxydez sans le savoir. C'est un four réverbère, donc c'est une flamme directe. On regarde toujours les couleurs du métal en fusion. Or dans l'industrie, on met des lampes au sodium , pour éclairer l'atelier. Les fondeurs ne voulaient pas de ça. Ils ont besoin de voir leur four en fusion. Vous savez : on voit des flammèches, et . ah, c'est prêt.

C'est dans cette période là qu'on a acheté un pyromètre optique. Mais quoi qu'on dise, quoi qu'on fasse, on voulait tout de même connaître la température. A chaque fusion, on appelait la compagnie d'électricité pour dire : on va avoir du courant, n'est ce pas ?! Parce qu'ils nous ont fait le coup. Le métal était presque fondu et puis coupure de courant. Il aurait fallu démolir le four réverbère (en briques) si le courant électrique n'était pas assez rapidement rétabli.

Je sais qu'en 35 déjà, mon père allait dans les Ardennes acheter le bois de chêne, des stères de bois pour son four. Ca venait par deux ou trois wagons. Il fallait un mètre cube de chêne par environ dix minutes de four. Tout le temps comme ça, le travail se répétait... Alors on était tellement contents avec le mazout. C'est à ce moment là qu'on a commencé à faire des protections contre l'oxydation, c'était autre chose comme technique. Il fallait apprendre. A cette période là, des entreprises chimiques sont venues avec des produits comme du cupro-nickel, du phosphore, qui permet de désoxyder. Tout ça est dangereux, parce que le bronze devient cassant. Michiels lui a surtout ajouté du nickel au bronze de cloches. Ca lui a permis de faire des garanties de 10 ans. C'est l'industrie navale qui a permis des avancées, les alliages à base de nickel notamment. C'est bon contre l'oxydation ces métaux là, en mer par exemple.

Lorsque je lis : on a enlevé des cloches durant la guerre pour faire des canons, je n'aime pas ça. Les canons étaient en acier, ils n'étaient pas en bronze. Du temps de Napoléon, oui du bronze certainement, mais ici on est en 1943. On utilise le métal pour du matériel électrique et de l'armement. Il existe un livre de Monge 1 à ce sujet, qui explique que les canons en bronze furent abandonnés après la révolution française. Les bronzes ont été employés pour la marine parce que l'acier rouille en mer, mais ce ne fut pas d'usage fort longtemps. Les enlèvements de 1943 ont été réalisés parce que l'Allemagne n'avait plus accès aux mines de cuivre, en Afrique entre autres. Alors les métaux ils les trouvaient ailleurs. C'était facile. Chaque citoyen devait donner par exemple un kilogramme de métaux non ferreux paraît-il. En tout cas à Louvain ce fut le cas.

Vincent : Comment cela se passait-il avec la concurrence en cette période là ? Déjà, est-ce qu'il y en avait ? Ou existait-il des partages de territoires ?

Jacques : Il y avait le phénomène qu'il y avait beaucoup de commandes, c'est un fait. A partir du moment où les commandes ont graduellement diminué, nous aussi on a dû prendre des dispositions. On commençait à dire ou à entendre : j'ai travaillé là, pourquoi est-ce que je ne pourrais pas retravailler là, etc. Il y a eu aussi le fait que lorsqu'on est le roi des fondeurs (ndr : Marcel Michiels Junior) et que ça s'est mis à diminuer, il a inséré du nickel et à jouer sur le poids, vous connaissez peut-être l'affaire d'Arlon. Quatre cloches sont devenues cinq parce qu'il y avait du poids qui manquait. Et puis il y a eu encore toutes sortes de choses, la qualité du bronze par exemple.

Au tout départ, notre clientèle c'était les dommages de guerre. Les nouvelles églises c'est venu après. Chez nous en Flandre ça s'appelait « Domus Dei », la maison du Seigneur. Il y a eu de nombreuses nouvelles églises, par exemple à Hasselt dans le Limbourg. Ici à Louvain aussi, une période disons. dans les années 60. C'est lié au fait que partout, on a commencé à étendre les agglomérations. Quand je prends les archives de mon père, à Quévy il n'y avait qu'une seule église. Mais maintenant, il y en a trois ! C'est venu après la guerre. Louvain-La-Neuve, c'est une ville qui n'existait pas non plus.

Vincent : Donc durant toute une période, entre les fondeurs il n'y avait pas réellement de concurrence, parce que le marché était saturé.

Jacques : Pour nous le marché était encore possible jusqu'à l'arrivée des fondeurs hollandais (Horacantus, Petit & Fritsen, Van Bergen et après Eijsbouts).

Du point de vue de cloches de carillon, on savait que Marcel Michiels était fort introduit à l'école du carillon. Quand il y avait un carillon à faire on se disait : oh c'est pour lui... Une fois qu'il a disparu, en 1962, le marché du carillon est devenu plus libre.

Vincent : Quel était votre sentiment en cette période quant aux fondeurs étrangers ? D'une part les hollandais, mais aussi les allemands comme Bochum, et autres ?

Jacques : Les allemands étaient chers et ils le restent encore. Quant aux hollandais, les prix étaient déjà plus chers chez eux en marché intérieur, sans même imaginer une exportation vers chez nous. Donc la concurrence se faisait vraiment ici. Malgré tout, il existait une sorte de « dumping » vis-à-vis de l'exportation. Ils avaient des prix de faveur. On ne savait pas concurrencer cette situation. Surtout, les charges sociales étaient trop hautes chez nous. Il venait des syndicalistes qui disaient : dans telle fonderie d'acier, il se passe ça. Seulement nous ne commençons pas des travaux en série, nous c'est de l'artisanat. Lorsque j'ai vu cela, je me suis dit c'est fini. Alors j'ai commencé à faire de la restauration de carillons. Les autres ne voulaient pas beaucoup travailler dans ce domaine.

Il faut dire aussi qu'avec Horacantus (NL), quand on met un représentant qui a un pour cent sur la vente et qui est toute la journée sur la route, tandis que mon père restait la journée à la fonderie, il y a évidemment une différence. Je me souviens comme ça, il y avait une commande quelque part dans le Hainaut. Le curé nous dit : oui mais Horacantus est moins cher. D'accord, on va encore faire un effort. La semaine qui suit, il retéléphone. Horacantus était encore repassé plus bas. C'est la spirale vers le bas. Quand on voit les accessoires qu'on faisait, on les montait en atelier, nos hommes étaient compétents. On montait au millimètre près, tandis que les autrres. On misait sur la qualité.

Eugène, procédant à l'accordage d'une cloche.

On n'avait pas « que » du profil lourd, mais disons que nous n'avions pas le profil léger. Durant la guerre, mon père a regardé tous les profils qu'il avait faits. A la suite de ça, il a établi un modèle standard. Un La, c'était 500 kg. Il a regardé là où les cloches étaient les plus réussies et s'est dit : c'est un point de départ. C'est comme un modèle en quelque sorte. Durant la guerre, nous n'avions rien fait durant quatre ans. C'est en cette période qu'il a établi des modèles standardisés. Chez nous, toutes les cloches sonnant avec d'autres étaient accordées. C'était des jours de travail.

Vincent : Vous effectuiez de l'accordage en rognant l'intérieur de la panse ?

Jacques : Oui effectivement. On mettait la cloche sur un tour, qui provenait d'un atelier du chemin de fer. Les autres fondeurs avaient les mêmes principes. Ce sont des tours qui devaient normalement être dans le sol, disons à ras du sol comme un plateau. Pour ça il faut une cuvette, parce que sinon, il faut un pont roulant pour savoir mettre la cloche. Ca demande beaucoup de temps parce que vous devez toujours centrer votre cloche, afin qu'elle ne se renverse pas. Alors vous donnez un effort, et puis vous devez prendre les tons, il faut enlever de nouveau tout. Et surtout après, il faut de nouveau centrer, parce qu'une cloche n'est jamais totalement symétrique extérieurement, et nous devions centrer « intérieurement ». C'était compliqué parce que la couronne n'était pas toujous non plus complètement de niveau. Dès que vous lâchez, la cloche partait de nouveau. Donc il fallait tout un temps pour bien remettre de niveau. Et il ne faut pas oublier que si vous vendez une cloche de 600 kg à disons 25 francs, et après vous l'accordez, c'est devenu 575 kg, vous avez perdu 25 kg à 25 francs. Mais on a toujours fait la qualité en prévision du futur. Il ne faut pas des battements non plus...

Vincent : Quelle était la technique pour enlever les battements ?

Jacques : Le plus important, d'abord c'est d'enlever la dissymétrie. Donc le moulage devait être très précis. Pas trop de chute de température non plus. C'est l'expérience qui vous éduquait ça. Refroidissement lent, de bons métaux, des planches à trousser qui n'étaient pas usées. Quand je vois un atelier de fonderie, ça doit être de la précision, pas d'usure, ça doit être parfait, bien d'aplomb. C'est tout le résultat qui en dépend.

Vincent : Si je repars sur les aspects historiques, je reviens un peu en arrière, vous vous installez en 1956. Vous aviez l'idée de faire ce métier là ?

Jacques : J'ai terminé mes études en 1956. Effectivement à partir de cette date, je m'installe petit à petit. Je crois... Oui, je crois que j'avais l'idée de faire ce métier là. J'ai fait mes études à l'ECAM (Ecole Centrale des Arts et Métiers – Ingénieur Industriel). Quand on se réunissait, les autres disaient : je gagne autant par mois. Je disais : ah oui c'est bien... (Ndr : Jacques Sergeys fait une moue dubitative !). Heureusement j'étais nourri et logé. A la fonderie on était une équipe, on était soudés. On avait tous l'amour du travail. Vincent : Vous étiez combien à la fonderie ?

Jacques : Nous avons été jusque huit. Chez Slégers, ils étaient environ (au maximum) une quinzaine 2 . Chez Michiels cela devait être probablement du même ordre. Nous sommes toujours restés une assez petite fonderie.

Dans ce cadre, il fut un jour où je rencontrais un fondeur norvégien. Il m'expliquait qu'il coulait les moules mis à l'envers. Ce type de coulée est propre parce que tous les gaz remontent. En un certain temps, lorsque j'allais chez Paccard en France, il évoquait souvent le mot « masselotte ». Il faut alimenter et alimenter encore, parce que ça pompe, il y a du retrait. Je suis tout à fait d'accord avec cette vision des choses. Les fondeurs du passé n'utilisaient pas cette méthode, parce qu'il faut couper la masselotte. En cette époque, on faisait un petit évent et on le cassait comme du cristal. Actuellement vu la taille de la masselotte, il faut une tronçonneuse. Alfred Paccard estime que c'est important.

Lorsque vous coulez et que les moules sont sous terre, ça se refroidit très lentement. Il y a dès lors une question de diffusion. Je constate toujours que lorsqu'on polit la cloche à l'extérieur, afin d'améliorer son aspect, il y de l'étain qui a un peu diffusé. C'est du solide ça. Les outils sont éreintés par cette diffusion. A l'intérieur lorsque l'on accorde la cloche, on voit que c'est moins diffusé. Je pense que l'intérieur se refroidit moins vite. C'est le liquidus et le solidus : lors du refroidissement du métal, les structures internes changent. Quand on regarde au microscope, on voit les différences. C'est ça qu'il faut chercher à obtenir. Il faut garder le temps afin que les structures se refroidissent à leur rythme. Après la guerre, il y a eu beaucoup de soucis métallurgiques. Certains allemands ont court-circuité le temps de refroidissement. Il y a eu des fêlures horizontales. Les temps doivent être respectés. A titre de comparaison, c'est un peu comme pour le béton, lequel a besoin de plus de 21 jours afin d'être stable. Sandy : Certains fondeurs ouvrent après quelques heures.

Jacques : Oui, mais ils enlèvent probablement d'abord le noyau. La structure peut alors rétrécir à sa guise. En contrepartie lorsque l'on est en public, on enlève uniquement le manteau afin de montrer au plus vite la cloche. Le noyau est encore à l'intérieur. Bien sûr pour les petites cloches, c'est moins impératif. Mais quand on a une cloche importante, il faut d'abord enlever le noyau.

Vincent : Des souvenirs de vos débuts ?

Jacques : J'ai travaillé avec mon père depuis le début des années 60 environ. En 70, il a arrêté. Donc les cloches réalisées entre 60 et 70 ont deux prénoms. Après j'ai continué seul, jusqu'en 1980. Tout ce qui était commercial, c'est moi qui m'en occupais, en sus des travaux de fonderie. Par exemple, vous parliez de Nivelles. Tous les mercredis l'architecte demandait mon passage. Ca a duré des mois. A la fin, ce sont des jours de perdus.

La première cloche où l'on me donne le nom de fondeur, c'est le bourdon de Saint-Pierre, réalisé ici à Louvain. Le dossier de cette cloche a commencé en 1961. Elle à dû être coulée en 1962. 2 Il était une fonderie – P.SLégers pp 86 et 98.

Magda : C'est lors du baptême de cette cloche nommée ‘Maria' que j'ai rencontré mon époux. Nous sommes convaicus que c'est Marie qui nous a réunis. C'est pour la petite histoire... mais pour nous c'est une grande histoire !

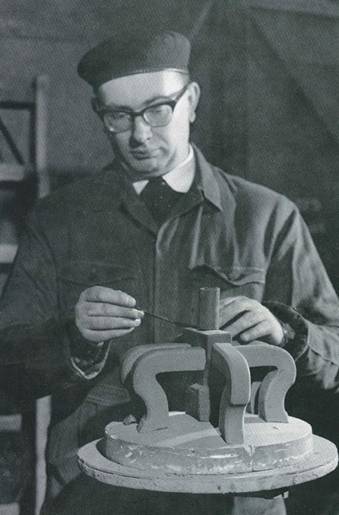

Jacques Sergeys.

Jacques : Entre 1965 et 1970, je ne me rappelle pas de la date exacte, j'ai été en stage une semaine chez Paccard. Il a fallu adapter les méthodes, car le marché est trop petit en Belgique pour faire comme lui, notamment sur la question d'avoir à disposition immédiate des châssis de multiple dimension. De surcroît nous avons le profil lourd ; lui ne possède pas ce profil. Par exemple à Saint-Pierre à Louvain c'est 4.500 kg au lieu de 3000 kg, pour les mêmes tons. En général, les profils français sont plus légers que les nôtres. Ce n'est pas encore le profil espagnol ou italien qui est encore plus léger. Après que j'eusse terminé ma carrière de fondeur en 1980, j'ai donné l'occasion à Luigi Bergamo (Villedieu-les Poêles) de livrer deux cloches pour les Cliniques Saint-Luc à Bruxelles. De mon côté, j'ai conçu la charpente. Les cloches livrées étaient de profils légers.

En définitive je pense que les meilleures cloches restent celles des anciens Pays-Bas. Tous les fondeurs reviennent toujours aux mêmes noms : les Hemony, les Vanden Gheyn.

Vincent : Qu'en est-il de cette commande assez particulière, les cloches orthodoxes de Saint-Job à Uccle ?

Jacques : Cette commande date de 1971. Ces gens (les Russes) vivaient de la mémoire. De ce fait, ce fut une histoire de trouver les accords. Ils voulaient une sonnerie comme Rostov-Sur-Le-Don, mais une octave plus haut. Ils ont trouvé le sonneur à Paris, c'était un chauffeur de taxi, qui a donc dû fuir de son pays. Ils l'ont emmené jusqu'à Louvain, ici à la fonderie. Toutefois le soir il devait être de retour ! Rostov est une très grosse sonnerie, la basse donnait un MI°. Exactement dans la même période, on venait de fondre quelques cloches pour le carillon de Sainte-Gertrude à Louvain.

On avait mis des potences partout autour de ces cloches qui étaient encore à notre disposition, et quand le sonneur est venu pour la première fois, il a sonné avec les battants. Alors il a dit : je crois que c'est ça. On a continué. Et je me rappelle que les fenêtres des bâtiments universitaires jouxtant la fonderie se fermaient !

On a demandé à la firme Clock-o-Matic d'Herent de nous aider. On s'est dit : on va d'abord filmer ce que l'on voit. Visionnant cela, on a remarqué que la vitesse d'actionnement des battants n'était pas uniforme. Il y avait une cadence qui augmentait. Il commençait lentement, avec un tempo admettons de 100 et progressivement ça montait à 130. Là est un gros problème pour nous.

A Uccle, ils n'avaient pas de sonneur. Ils demandaient de mettre la sonnerie sur un système automatique. Or, si vous avez un cylindre, c'est toujours la même cadence. On a dû se poser la question, comment va-t-on faire ? A ce moment là, quand ils savaient plus ou moins ce qu'ils voulaient, on a dit : on va filmer ce que le sonneur fait. En même temps, on va prendre sur enregistreur. Que de difficultés. Il y avait toujours des courts circuits. On avait mis les battants sous tension. Il y avait des impédances qui manquaient. Il a fallu faire un montage afin que ce soit du contact franc et pas un arc.

Et puis le temps passé. On a re-filmé, on a re-sonné, et puis quelqu'un a commencé à visionner les 25 images par seconde, comme ça durant les dix minutes, dans le but d'apprendre exactement ce qu'on entend et ce qu'on voit, mais aussi dans le but de faire une partition musicale. Il fallait une partition pour ensuite commander à Clock-o-Matic la réalisation d'un mécanisme d'entraînement. On a travaillé. Oh là là qu'on a travaillé... Nous avions fait un prix pour sept cloches de sonnerie, et à la fin tout ce qui vous tombe dessus...

Après tout cela, les commanditaires arrivent encore. Ils commencent à parler des ornementations, des lettres en slavon. Ils viennent avec des textes de 10 cloches à implanter sur une seule cloche. Alors que voulez-vous, j'ai fait toutes ces lettres... mais il y a plus que 26 lettres comme dans notre alphabet. C'était la fête aussi. J'ai réalisé tout ça moi-même, tous les plâtres. Je me suis dit, je ne vais quand même pas engager un sculpteur (à part l'aigle impérial).

Evidemment, c'était la première fois que je faisais quelque chose avec autant de cire. Du coup, la grosse cloche a explosé à la fusion. Il y avait encore trop de cire dans les moules. Même brûlé, tout ça était encore imprégné de cire. Ca a fait un tremblement de terre. On a eu un torrent de métal qui est entré dans le noyau. On avait hérité d'un bloc de bronze, que personne ne savait travailler. Evidemment après, on a essayé de le récupérer. On a mis ça sur le tour. Les outils sont en Widia 3 maintenant, et plus en acier comme du temps de mon grand-père. A chaque fois qu'il y avait un trou, les outils tombaient et cassaient, parce que le Widia ne supporte pas les chocs. On ne savait pas faire exploser le bloc non plus, étant donné que c'est du bronze. On a sué avec ça, durant des mois. On a honoré le contrat, voilà, mais pas un franc de plus ! C'est un métier à risques ! En plus, les décors ne peuvent pas être réutilisés pour d'autres cloches. On a dû faire ce genre de travail une seule fois.

Par la suite, il fut une fois où j'allais à Genève à l'église orthodoxe russe, mais ce n'était que dans le but de faire une offre. Je ne sais pas qui a réalisé le travail ou s'il a été executé. J'ai pris mes diapasons métalliques à curseurs et j'ai emmené ça dans l'avion. C'était encore une Caravelle. A la douane ils n'ont rien dit. Ce ne serait plus le cas aujourd'hui !

A partir de 1976, nous reprenons des fonderies de La Compagnie des bronzes de Bruxelles la technique du bronze d'art (cire-perdue et sables). Dès lors nous avions en notre fonderie une section ‘cloches' et une section ‘bronzes d'art'.

Widia : alliage de carbures de métaux rares associés à du nickel et du cobalt (Internet). En cette période, je reçois une commande en bronze d'art, en provenance de la Clinique de la Citadelle à Liège. Le commanditaire me dit : il me faut douze baigneurs en bronze, d'une hauteur de un mètre quatre-vingt. J'en ai besoin pour dans trois mois. Que dire... J'accepte ou je refuse ! A ce moment là, je regarde mon agenda, je visionne ce qui est en cours. C'était chargé. Du coup, j'ai fait faire le travail en Angleterre. En attendant, je savais tout de même faire le travail pour lequel j'étais engagé ailleurs, un accordage ou je ne sais quoi. Les dernières cloches datent de 1979, mais j'en ai fait faire quelques une par Eijsbouts et par Paccard, dont celles de Nivelles.

C'était ainsi que régulièrement, j'avais des cloches de dommages de guerre à réaliser dans les deux mois, et cetera. Paccard avait des garanties de qualité. Allez si je prends le cas des carillons, c'est excellent. Mais il faut l'aimer parce que c'est chantant. Le métal aussi compte, chez eux c'est toujours le plus beau métal. C'est comme de l'or, ses cloches.

Certains fondeurs utilisent des lingots titrés, je m'excuse mais il y a de tout là-dedans. Le métal est un peu gris. Il faut partir du cuivre électrolytique et c'est ça que Ryckmans avait réussi à nous donner. Les titrés, ce sont toutes sortes de bronze de l'industrie. Il y a quoi là-dedans ? De l'antimoine, du plomb. Ce n'est forcément pas bon. C'est en ça qu'on voit les patines des cloches. Les mauvaises commencent à s'oxyder, surtout à l'intérieur.

La fonderie Sergeys a réalisé plus de 1000 cloches de sonnerie et de carillon. Jacques Sergeys a publié un livre avec la collaboration de Twan Bearda et Jef Teugels. Il s'agit d'un magnifique ouvrage décrivant tous les aspects campanaires de Louvain, intitulé : Campanae Lovanienses. Het Klokkenpatrimonium van Groot-Leuven. Ce livre est disponible chez l'éditeur Peeters de Leuven.