La cokerie de Seraing (15/20)

Mais que l'état de toutes ces structures est effrayant !

Les eaux fatales sont celles qu'il faut évacuer sous peine

d'avoir de gros problèmes.

Le turbo

Le turbo est l'extracteur qui aspire des distillats gazeux issus de la distillation du charbon et qui maintient l'ensemble de traitement gaz en dépression, en vue de e refouler à une pression suffisante pour gonfler le gazomètre. Les surpresseurs assureront la fonction de mise en pression du gaz réseau vers Seraing (HF6/Boverie) et Ougrée (HFB/Centrale 5). Ces turbos sont des machines remarquables vu le fluide véhiculé (le gaz coke est composé essentiellement d'H2 55 à 65% et très chargé) et de leur fiabilité (en cas de dysfonctionnement, tous les gaz non-épuré passent aux chandelles).

Nous allons à présent nous diriger vers la salle des

extracteurs turbo.

Le panneau a vécu, c'est le moins qu'on puisse dire !

On pourrait se croire ici dans une centrale énergie à

taille réduite, mais ce n'est pas le cas. Si une centrale énergie

devait se trouver à Seraing, elle serait colossale. Nous sommes

ici dans ce qu'on appelle la turbo. Les extracteurs turbo ont pour

rôle de véhiculer le gaz produit par les fours à

travers l'usine de traitement, tout en assurant une pression suffisante

pour son utilisation dans le réseau : chauffage fours et énergie.

En résumé, ce sont donc des compresseurs. Plus précisément

de sont des turbocompresseurs de marque Koppers (d'où le nom

de la Turbo), datant de 1970.

L'entrée du circuit de la turbo se trouve au dégroudonneur.

Sont desservis : les 6 colonnes Reuters, les 2 colonnes dénaphtalineur,

les 2 colonnes de laveurs. Les 4 scrubbers sont sur un circuit à

part. La salle turbo est composée d'une arrivée des

pompes Meuse, les extracteurs Turbo 1 et Turbo 2, ainsi qu'un pupitre

de commande dite Cabine Turbo. Les deux Turbo sont équipés

d'un vireur, qui a pour utilité d'éviter un dépôt

de particules solides sur les aubes, qui provoquerait un balourd important

au moment du démarrage. Comme cela ressort de nombreuses fois

dans le langage cokier, on est dans le pragmatisme : la turbo égale

on met la pression, le vireur égale on vire les crasses qui

s'agglutineraient.

La turbo se trouve dans ce couloir sinistre et discret, derrière

des murs qui n'attirent pas l'attention.

La tour Stretford

Après

toutes les étapes de nettoyage qu'on a vues, le gaz va être

envoyé à cette nouvelle installation.

Il s'agit d'une unité de désulfuration du gaz.

Il s'agit d'une installation récente (achevée en avril 2012), de marque Schneider Electrics, installé à la suite de la demande de la cokerie. Le maître d'oeuvre fut le bureau d'étude interne. Celle-ci a fait partie de la renégociation du permis d'exploiter de Seraing. Etrangement la cokerie de Seraing brûlait des gaz non-sulfurés mais le surplus réseau destiné à terme au recuit de Kessales et surtout aux chaudières Energie l'était à 99%.

Cette tour est bien visible dans l'environnement de la cokerie étant donné qu'elle culmine à 35 mètres de hauteur. De plus, d'implantation récente, elle est pour le moins pimpante. La fonction de cette tour est d'effectuer une désulfuration des gaz lavés (dégoudronnés, dénaphtalinés, débenzolés), en vue de pouvoir les utiliser en centrale électrique. Il s'agit, plus précisément, de l'enlèvement du sulfure d'hydrogène (H2S) provenant de gaz de cokerie, en vue de pouvoir injecter le gaz dans les brûleurs de chaudières. Le H2S est converti en soufre grâce à une réaction d'oxydo-réduction.

Le procédé Stretford est effectué par voie humide. Il met en jeu un composé organique dénommé ADA : acide anthraquinone-2,7-disulfonique. Aux deux cuves d'acide sulfurique existantes ont été ajoutées deux cuves du composé ADA.

La tour est un laveur. Le gaz est injecté par le bas. Depuis le haut, le gaz est aspergé avec la liqueur ADA précitée. Cette liqueur est augmentée de carbonate de sodium, des composés de vanadium pentavalent et de l'acide citrique anhydre. Par la suite, la liqueur passe dans des oxydeurs, dans le but de subir une oxydoréduction. Par le biais de surpresseurs d'air, on injecte un puissant jet d'azote non respirable dans la liqueur. Cela forme une écume, chargée de 8 à 10% de soufre. Cette dernière est extraite dans le but de subir le traitement du soufre. Une centrifugeuse va permettre de séparer le soufre de la liqueur. Le soufre élémentaire extrait va être, en toute dernière étape, liquéfié, afin d'être évacué.

Cette étape provoque la conception de boues, lavées de leur soufre. Une station d'épuration traite ces boues, dans une partie annexe de la cokerie. La station déjà existante a été adaptée.

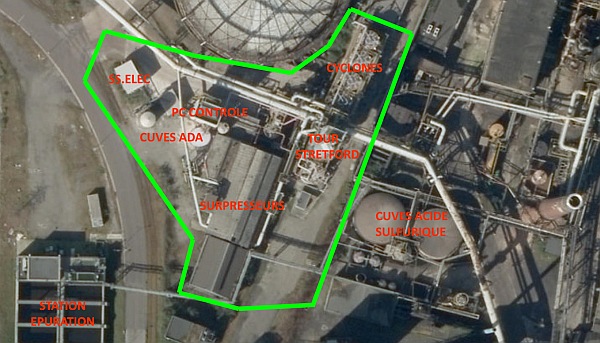

L'ensemble de cette étape de désulfuration du gaz justifie donc la présence de la tour Stretford (haute tour toute neuve près des condenseurs primaires), des deux cuves mauves d'acide, des petites cuves ADA complémentaires, de la salle comportant les surpresseurs, de la station d'épuration. L'installation électrique a fait quant à elle l'objet d'un démantèlement forcené.

Le circuit de la tour Stretford est un procédé humide

de désulfuration. Cela signifie que le H2S est éliminé

du gaz. On appelle la manipulation chimique opérée ici

le procédé Stretford-Holmes.

Au sein de la tour, où est mis en oeuvre le lavage avec la

liqueur spécifique à quatre composants, le H2S est absorbé

sous forme de HS-.

Dans les oxydeurs, c'est-à-dire ces cuves mauves, on régénère

le vanadium pentavalent, l'ADA sert de catalyseur. Le HS- se transforme

en soufre élémentaire sous forme d'écume à

8 à 10% de soufre.

La centrifugeuse sert à traiter l'écume, le soufre est

extrait de l'eau. Ensuite, on envoie le soufre en autoclave. Quant

à la liqueur, elle part en bac de recyclage.

La structure est très dense.

Le site est équipé de surpresseurs. Ce sont des compresseurs

qui envoient de l'azote dans le coeur de la tour Stretford, afin de

former l'écume.

Cette installation datant de 2012 est entièrement neuve. A

ce titre lors de notre passage, elle était encore en fonctionnement.

Nous allons entrer dans un bâtiment complètement ceinturé

d'interdictions.

Voici les surpresseurs.

Les machines sont bien maintenues ! Dans le cadre de la fermeture

du chaud programmé par Arcelor, elles ont fait l'objet d'un

revamping de mise en conformité au norme ATEX, vers 2005, mais

les compresseurs sont des Rateau d'origine (1970 ?).

Les cuves d'acide ADA.

Les pompes permettant de les envoyer à la tour.

Il se trouvait auparavant, à l'emplacement de la station Stretford,

une très importante cheminée en brique reliée

aux deux batteries situées au sud. A la suite de l'abandon

de ces batteries, la cheminée s'est inévitablement tordue.

C'est systématique sur les anciennes cheminées en briques,

lorsqu'elles ne sont plus soumises à la chaleur. De ce fait,

comme partout ailleurs (Tertre, Anderlues, Marly, Marchienne), elle

a été démolie. La seule différence est

qu'ici on n'en retrouve même plus la base.