Urbex - Duferco La Louvière (1/2)

Voici une visite de Duferco La Louvière du temps où cela fonctionnait. Ce reportage date de 2002.

J'ai rendez-vous à 9h00 aux bâtiments administratifs et le timing est respecté. J'y retrouve P. et D. qui seront mes deux guides dans l'entreprise. Par le biais d'internet, P. m'avait retrouvé parce que je parlais de Carsid. Enfin bref, un peu de magie du net qui s'est rapidement transformée en un reportage photographique. C'est donc parti pour un fantastique voyage au sein d'une usine employant 1300 personnes, réparties sur plusieurs sites de production variés.

Nous commençons par le parc à mitrailles. Antonin s'en souviendra bien, un passage glacial dans le vent terrifiant le long du canal en décembre, avec d'immenses pelles qui charrient des métaux dans un bruit de tôles froissées. Les véhicules qui circulent là dedans ont des roues immenses, ils transportent des poches de 70 tonnes.

Juste ensuite, nous allons à la Fibo (Fil Boël), il s'agit donc de la tréfilerie. En fait, il y a un poste de coulée continue qui est switché en milieu de journée. Le matin, ils produisent de la billette, l'après midi du brame.

-----

Coulée

continue : il s'agit d'un procédé de transformation, où des

métaux de récupération sont fondus de manière ininterrompue

afin d'être coulés et formés en brame ou billette.

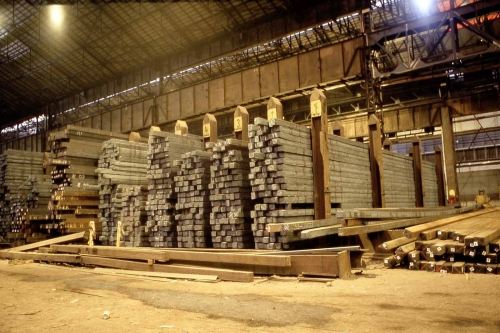

Billette

: une barre d'acier d'une section carrée de 20cm, longue de +/-20 mètres.

Brame : une plaque d'acier de 20cm d'épaisseur, 2.08m de large, de 4 à

12m de long.

Tréfilerie : usine de production de fil d'acier, d'une

section de 3mm environ.

-----

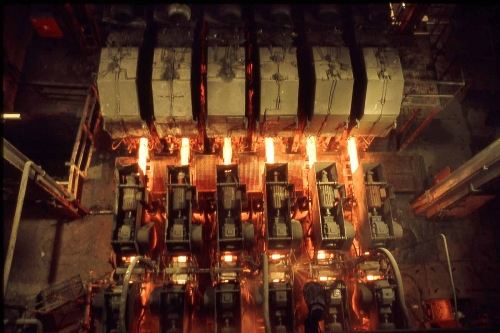

A la fibo, les billettes sont sorties 6 par 6. Dans l'aire de défournement, la chaleur est insoutenable. On a l'impression d'avoir le nez dans une poele ! On m'ouvre le coeur de la coulée continue, là où naissent les billettes. C'est une meurtrière qui donne une vision inoubliable sur un coeur d'acier en fusion arrosé de multiples jets d'eaux qui s'évaporent immédiatement. Plus loin, les billettes sont prises une par une dans une série de petits laminoirs qui effilent le profil. Au fur et à mesure, la billette est émincée jusqu'à ce qu'elle deviennent fil. Or, la billette avance à vitesse constante. Du coup, comme le fil a une section beaucoup plus faible, la vitesse en croît d'autant. A la fin du laminage, le fil est lancé à une vitesse de 250km/heure en moyenne, des pointes à 320 quelquefois. Ce fil arrive dans un appareil muni d'un enrouleur. Il est spiralé puis déposé sur un tapis roulant, toujours à la même vitesse. Il plonge alors presque immédiatement dans l'eau. Cela produit un immense nuage de vapeur en plein coeur de l'usine et c'est très beau.

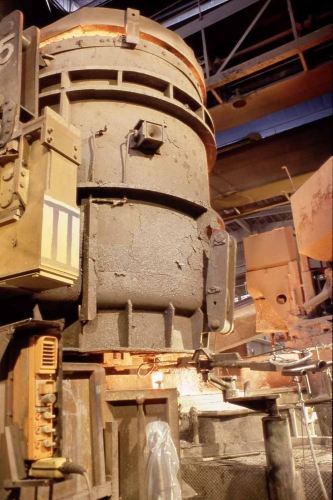

L'après midi, nous continuons le reportage au Cobra (COnvertisseur à BRAssage oxygène).

-----

Poche : il s'agit d'un godet pouvant contenir 70 tonnes de fonte en fusion.

Convertisseur : La fonte est convertie en acier dans un processus de transformation

lié à une réduction. On retire du carbone à la fonte

(-2% environ, selon le type d'acier voulu) On injecte de l'oxygène dans

la fonte par une canne de 5 mètres de long.

-----

Le Cobra est gigantesque et produit une coulée extrêmement rayonnante, difficile à photographier. Durant le process, d'une durée de dix minutes me semble t'il, c'est l'apocalypse. Nous regardions au travers de meurtrières, le visage subissait une brûlure assez intense, dès fois je me cachais tellement ça faisait mal. Mais l'opérateur lui avait tellement l'habitude que c'était du bronzage à la plage ! Le sol en béton tremblait, les éclaboussures allaient s'écraser au sol en crépitant. Lorsque le godet se penchait de 20 degrés, le paysage n'était plus que flammes et projections. Magnifique !

Juste après, nous partons à la découpe des brames et la gravure du numéro. Le fait d'avoir le visage à 3 mètres au dessus du brame immobile donnait une belle impression de cuisson ! La calamine faisait de très beaux reliefs.

La journée se termine et nous n'avons pas eu le temps de faire le tour. Reste le laminage à froid, l'enroulement des coils, les traîtements à l'acide sulfurique, les stockage des coils, bobines, brames, + tout ce dont je ne soupçonne même pas l'existence.

Les morceaux de silicium qui servent aux ajouts.

Les morceaux d'aluminium qui servent aux ajouts.

Les scrapes qui vont être refondues.

Jolie ambiance dans cette partie calme de l'usine.

La sortie de la coulée continue.

Les billettes à leur sortie de coulée.

Un four de fonte de scrapes.

Les billettes prêtes à leur sortie.

Le stockage des billettes.