Accueil - Urbex minier - Cloches et clochers - Ardèche insolite - Paysages sonores - Contact & achat

L'usine noire (1/4)

Ce documentaire concerne l'ancienne usine CEGRAM, devenue par la suite SGL Carbon. Il s'agissait d'une implantation industrielle localisée à Engis. Elle produisait des électrodes en graphite. Créée en 1972, elle a cessé ses activités en 2007. Nous l'appelons l'usine noire du fait de sa haute tour monolithique sombre, monotone et effrayante.

Survol historique

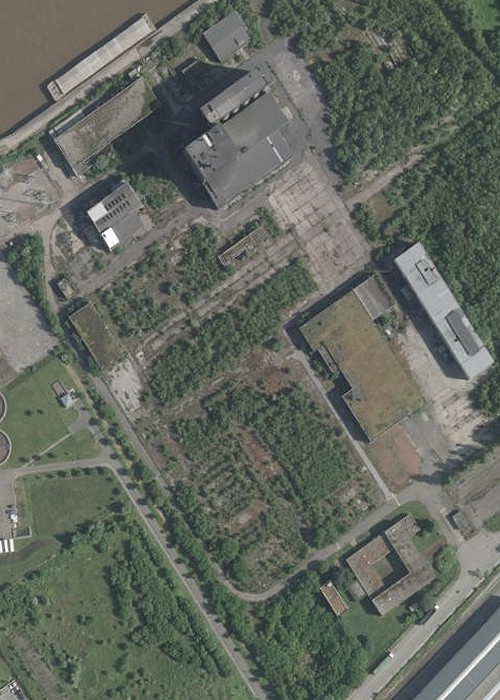

Lorsque l'on analyse les vues aériennes de 1971, les terrains étaient encore des pâturages. Toutefois il est à mentionner que ce sont des terres comportant des scories, tel est en tout cas le constat peu avenant dressé par la Spaque en 2005. Il y eut donc des activités industrielles en précurseur. En 1972, l'usine fut établie en cet emplacement. Elle tourna à plein régime jusqu'en 1996. Suite à une concurrence chinoise de plus en plus effrénée, l'usine perdit de la vitesse, puis accusa des pertes conséquentes. En 1999 une très large part du personnel fut licenciée. L'usine continua de vivoter, en produisant du tamisage de coke de pétrole. En cette période, de nombreux bâtiments situés sur le flanc ouest furent rasés, notamment ceux entre les bureaux et la tour de tamisage. Puis, inéluctablement, l'usine entra en faillite complète. En 2007 toute la production est stoppée, le site fut alors placée en liquidation judiciaire.

A la suite de la faillite, un groupement d'investissement fut chargé de la démolition du site. Toutefois au vu d'un différent concernant le paiement des matières évacuées, une situation tragique a eu lieu. L'une des personnes du groupement, Manuel Maroquin, a été abattue de deux balles dans la tête alors qu'il quittait son domicile la nuit du 7 au 8 mars 2005 à Xhendremael. Quatre personnes sont accusées d'avoir commandité les faits et d'avoir participé à l'exécution. Le sujet fut jugé aux assises de Liège en janvier 2014.

Après cinq procès devant la Cour d'assises et dix ans et demi de procédures, le principal commanditaire suspecté est acquitté pour la troisième fois. La procédure est depuis lors sans appel et la page est définitivement tournée.

Dans l'espace, le site est dans l'état d'abandon le plus complet et dans l'errance (voire la déshérence ?). En ces périodes se déroulent de multiples rave parties, plongeant l'usine dans un indescriptible et puissant état de ravage : ils ont tout pulvérisé, tout souillé, les poubelles sont amoncelées en dizaines de mètres cubes, de nombreux déchets sont incendiés. Les pompiers interviennent pour un incendie début 2018.

Lors d'une rave party organisée le 10 juin 2018, un participant originaire de Sclessin, Geoffrey Bengler, trouve la mort dans la Meuse. En attendant, l'usine se trouve dans un état de délabrement alarmant. De nombreuses structures sont dangereuses, notamment dans la tour de tamisage, dont les tôles soudées commencent à connaître des problèmes de corrosion très préoccupants.

Géographie du site

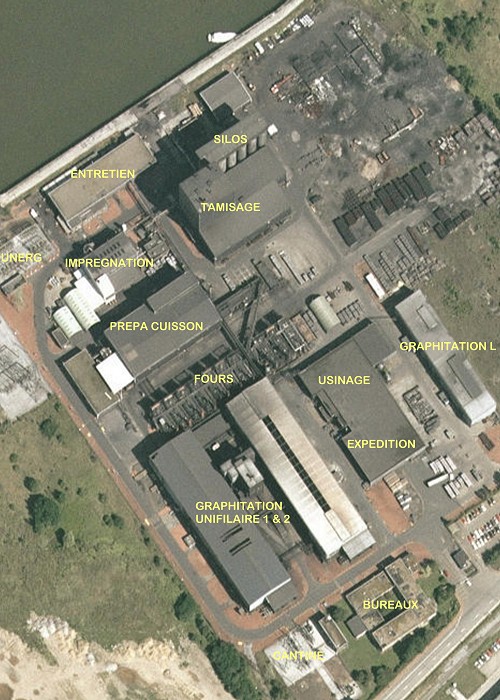

Le site en 1994.

A l'entrée se trouvent les bureaux et le poste de contrôle des gardiens Securitas. A l'arrière en bord de Meuse se trouve l'atelier d'entretien, totalement pulvérisé de nos jours. Au sud, la tour noire, correspondant à l'unité de broyage du charbon ainsi que les douze silos, accolés. A l'ouest, l'unité d'imprégnation. Les fours de cuisson sont démolis. Les ateliers de graphitation unifilaire sont démolis. A l'est l'atelier d'usinage et l'expédition (démantelés). Là où loge une fouine sympa se trouve la graphitation Lengthwise. Au nord-ouest se trouve une station électrique 70 kV.

L'usine en sa partie centrale et axée process était constituée des unités suivantes : Atelier ARTE (il s'agit de la tour noire), atelier cuisson, CDF fours Stein, atelier d'imprégnation, atelier de graphitation (fours UF et L), CDF (fours GP et L), atelier Usico, atelier écroutage et Lipolan, atelier entretien électrique, atelier entretien mécanique, laboratoire (aux bureaux), atelier usinage & conditionnement, ainsi que le magasin général.

L'écroûtage est une opération d'usinage par enlèvement de copeaux qui vise à retirer du graphite, à l'état brut de sortie de four, la couche superficielle constituée d'une croûte. L'écroutage a pour objectif d'obtenir un état de surface exempt des défauts qui sont issus de la coulée du graphite. Quant au Lipolan, c'est une dispersion aqueuse d'un copolymère styrène-buta-1,3-diène.

Au niveau photo, c'est

très orienté sur la tour, étant donné

que tout le reste a été massacré par les vandales.

La tour noire, contenant les unités de broyage tamisage, comporte

13 étages.

En étages 10 à 13, le dépoussiérage et

le cyclone.

En étage 9, les tamiseurs shifts, les vis du dépoussiérage

général, une goulotte pivotante.

En étage 8, la dalle d'accès en béton aux silos,

avec navette, tapis et volets.

En étage 7, les volets.

En étage 6, les sécheurs équipés de brûleurs,

et deux extracteurs menant aux cheminées.

En étage 5, les tamis, deux extracteurs.

En étage 4, quatre extracteurs.

En étage 3, un broyeur, deux extracteurs.

En étage 2, trois extracteurs et un accès au pont roulant

(démantelé).

En étage 1, des tamis et un tapis.

En étage 0, plus rien, tout est démantelé et

victime d'un vandalisme féroce.

Notons que plus l'on monte, plus les installations sont préservées.

En effet ils sont tellement fades qu'ils n'ont pas eu le courage de

monter afin de tout pulvériser.

Le site aujourd'hui.

Le personnel de l'usine

La liste du personnel est en nombre très légèrement supérieur par rapport au nombre de personnes ayant perdu leur emploi en 1999. C'est normal, c'est dû au fait que le rapport est établi entre 1992 et 2000. De ce fait il y eut des démissions, pensions, prépensions, travaux temporaires. La liste a été établie en compulsant des milliers de fiches d'accidents du travail. De ce fait la part des ouvriers est très sur-représentée par rapport à la part employée. Quelques demandes de congés, organigrammes et déclarations d'assurances ont permis de compléter. De la sorte et selon l'expérience que nous possédons en la matière, la liste ci-dessous reprend environ la moitié du personnel entre 1992 et 2000. Par rapport à nos habitudes, c'est déjà un résultat très élevé, même si ça reste incomplet et médiocre. Un amusant exemple de document est disponible ici.

La liste du personnel est la suivante (157 personnes) : ALESSI Antonio, ALESSI Giuseppe, ARGENTO Angelo, BABIC Edouard, BACQ Jean-Marie, BAHMOU Lahoucine, BASTIANELLI Marc, BATTISTINI Mario, BEGHEIN Philippe, BENDOTTI E. (achats), BERNAERTS Bernard, BERNARD Jean, BION André, BION Claude (accident mortel sur site le 28 août 1995), BLUM Jean, BOURGUIGNON Jean-Louis, BROHE Armille, BRUNO Carmelo, BUDDENBRUCK Patrick, BURON Francis, CANAVESE Sergio, CANTORO Carlo, CANTORO Massimo, CASCIO Antonio, CATON Alain, CHASPIERRE Jacques, CLEMENT Michel, CLOES Marie-Lina, COGO Valentino, COLETTE Vincent, COLOMBARO Silvano, CONTENT Jean-Claude, COSQUER Patrick, COUCLET Omer, DANNEEL Jean, DANZE Jacques, DE COSTA Giovanni, DE GROEVE C. (attaché de direction), DEBROUX Stephan, DECONINCKX Gérard, DEHOUSSE Jean, DEJASSE Serge, DEL GIUDICE Léonardo, DEL GUIDICIE Leonardo, DEL PUPPO Dino, DEL PUPPO Lucio, DEMKO Wolodymir, DEMOITIE Luc, DEMOITIE Philippe, DENAYE Reginald, DEVIGNAT Marcel, DEWIT André, DONY François, DORMAL Patrick, DOUHA René, DUBOIS Joseph, FERBERT Freddy, FOLDESI Istvan, FONZE Guy, FOULON M-H, FOURNEAU Fernand, FREUVILLE René, GHOOS Jean-Marie, GHOOS Marc, GIAGNACOVO Amando, GIOVANNI Claudio, GORECKI Edouard, GORRISSEN Alain, GRISAFI Angelo, GROMMEN Jean-Pierre, GUAGLIARDO Giuseppe, GUNS Paul, HENRY Laurent, HERBOTS Marcel, HODY Manuel, HOUBART J-M (relation client), HOYOIS Patrick, HUET Guy, IENCO Luciano, ILKAYA Nurettin, JACOB Fabian, JACOBS Christian, JACOBS Serge, JAMOULLE Jean-Michel, JOST Pierre, JOUFFROY Jean-Jacques, JULSONNET Félix, KAHYA Osman, KONAT Georges, KRAMP Christophe, KUJUNDZIC Ante, LACROIX Guy, LALLEMAND Philippe (relation client), LAMBOTTE Philippe, LAMCHACHTI Boumedienne, LAMY Bernard, LANDRAIN Marc (administrateur-délégué), LAPIERRE Dominique, LEGA Christian, LEMAIRE Armand, LEROUX Jacques (président du conseil d'administration), LEVIEUX Andrée (Mme WELLIQUET, secrétariat), LIBERT René, LO PRESTI Antonio, LOPRESTI Antonino, LOYEN Pierre, MAES Alexis, MAES Frédéric, MAILLARD Francis, MAMMO-ZAGARELLA Luigi, MANTULET Georges, MAZZA Calogero, MESNAGE Jean-Pierre, METZ Alain, MICELLI Vincenzo, MONTULET Georges, NICOSIA Calogero, NOVELLO Lorenzo, NYS Antoine, ORBAN M. (Personnel), PALMAERS Michel, PEETERS Jean-Pierre, PLETZER Rudolf (administrateur), PONCELET Daniel (secrétaire du conseil d'administration), PONTHIR Herman, PRZBIENDA Charles, RAMOS Antonio, RAMOS Rafael, RENSON Roger, RISSLAND Michel, ROLAND Yvan, RYHON Dominique, SACCAVINO Sergio, SBARDELLA R. (maintenance), SCHUYTEN José, SCOHIER Gérard, SCORDO Bruno, SEPTON Gérard, SILINI Abderrahman, SMIT John, STAUFERT Henri, SVALUTO Ferro Renzo, SWYSTOWYCZ N. (technico-commercial), TAILLARD Michel, TANS Arnaud, TILMAN Etienne, TITEUX Michel, TONIOLO Bruno (administrateur), ULIANA Angelo, VAISIERRE Pierre, VANDOREN Albert, VITOUX Guy, VIZZINI Giovanni, WARNOTTE Jean, WILLEMS Benoît, WILLEMS Bernard, WINAND C. (compta).

Historique détaillé de l'usine

L'usine est créée le 9 mars 1972. Nous avons même réussi à dénicher l'acte original de constitution (quelle émotion !) Une vue du document est disponible ici. Le nom choisi est CEGRAM, qui signifie Compagnie de l'Électrographite de la Meuse. Le 28 avril 1994, la société change de nom. L'établissement est alors nommé SGL CARBON, ce qui signifie Sigri Great Lakes Carbon. A lire au travers des lignes, on pense comprendre surtout qu'il s'agit d'une fusion de Péchiney Carbone avec SIGRI GREAT LAKES CARBON GmbH. L'entreprise devient alors dirigée par une maison-mère allemande. Une vue du document est disponible ici.

SGL CARBON existe toujours de nos jours.

En 1972, sous l'égide de Péchiney et Tractebel, il est décidé de mettre en oeuvre une usine destiné à la production d'électrodes en graphite. La construction dure un an et les productions initiales sont réalisées en 1973. Les premiers produits à sortir sont des électrodes de diamètre compris entre 400 et 500 mm, d'une longueur de 1800 mm, pour un poids maximal de 800 kilogrammes. Ces électrodes sont très essentiellement destinées à la métallurgie, et dedans encore presque exclusivement à la sidérurgie.

Durant 1976, des améliorations techniques sont apportées, avec doucement le début des processus d'imprégnation des produits au styrène-butadiène. La portée des fours est amenée à des production de diamètre 600 mm, ce qui de nos jours représente un modèle standard. La longueur est portée jusqu'à 2700 mm, ce qui représente une capacité en réalité maximale, mais se révèle assez peu demandée.

Dès 1986 a lieu une grande crise commerciale. Le graphite est en excès, une guerre des prix est menée. Cela mène Péchiney a effectuer une vaste restructuration sur sa section graphite. Une moitié du personnel est licenciée (déjà !). Cegram, afin de survivre, se spécialise alors sur les gros diamètres. Toutes les autres productions (de 400 à 500 mm), sont sous-traitées auprès de Chedde, usine localisée à Passy en Haute-Savoie (notons, nous concernant, que c'est l'usine qui fabriqua la cheddite). Les fours sont peu à peu amenés à une production continue, ce qui au final est implémenté sur la totalité de la production en 1990.

A l'apogée, le site de production a employé 300 personnes. Après la crise de 1986, le personnel est réduit à 152 personnes. Le directeur était Jacques Leroux, le directeur d'usine était Marc Landrain.

La tour de broyage tamisage, véritable monument noir, comportait 12 travailleurs fois 3, sur trois pauses par jour et cinq jours par semaine. La section cuisson comportait 12 travailleurs sur six jours par semaine, et 6 travailleurs en salle de contrôle sur sept jours par semaine sans pause. L'imprégnation comportait 6 travailleurs sur 7 jours par semaine sans pause. La graphitation 1 et 2 comportait 19 travailleurs fois 3, sur trois pauses par jour et 6 jours par semaine, le dernier jour étant uniquement consacré à de la manutention. Aussi étonnant que ça soit, la tour noire était localement appelée Greenshop.

Au fil d'une concurrence déloyale (essentiellement asiatique), la crise s'installe durablement. L'entreprise engrange des pertes à partir de 1994, ce allié de plus au fait que 1% de la productions enregistre des craques en surface d'électrode ; on ne sait nullement pourquoi. En 1999, la maison-mère allemande décide de supprimer la production d'électrodes en Belgique. De la sorte, 130 personnes sont licenciées, sur les 154 que possédait le site à ce moment là. A noter aussi que les rejets n'étaient plus compatibles avec les normes environnementales, malgré de très gros efforts fournis par le groupe, notamment avec l'installation de dépoussiéreurs et de laveurs à filtres secs.

La crise n'est pas seule responsable. Le groupe SGL Carbon dispose de 9 filiales en Europe. La filiale belge est celle où le coût salarial et les taxations patronales sont les plus élevés. Il ne faut pas chercher bien loin d'autres raisons à une fermeture. En la période qui suit, le site va alors vivoter, notamment en travaillant sur des matières de coke pétrolier et/ou sur du recyclage de déchets de graphite. Dix ouvriers et douze employés y sont affectés. Cependant le temple vide ne dure guère et en 2007 a lieu la liquidation judiciaire pure et simple.

L'usine connait deux périodes de démantèlement. Entre 1996 et 1999, les unités de graphitation 1 et 2 sont totalement rasées de la carte, ainsi que les fours. En 2008 a lieu un second démantèlement, visant la fraction métallique. Cette étape est émaillée d'une affaire sordide, traitée de manière particulièrement partiale par La Meuse, le tout empreint d'une virulente orthographe approximative.

A ce jour l'usine est dans l'état d'abandon le plus complet. A la suite de divers évènements radicalement nocifs (organisation de rave-party) et d'un décès par accident, le magistrat de Liège a interdit toute fréquentation dans le site. Le terrain appartient toujours à SGL Carbon et se trouve administrativement en SAR : site à réaménager. La mort du site industriel est inéluctable, d'où notre travail de mémoire.

Visitons ensemble cette belle usine grâce aux photos.

Cela démarre d'abord par le poste de contrôle.

Au fond émerge la sinistre tour noire.

De là-haut, tout le site apparait dans son abandon mélancolique.

Oui d'accord, vous avez organisé une rave party. Bien. Je possède

des dizaines de photos de vos monceaux de déchets semi-incendiés,

dans des locaux ravagés. Ne vous étonnez pas si mes

propos sont extrêmement agressifs à votre encontre.

Au sommet de l'usine, le paysage change.

Ce sont des locaux complexes, dont les descriptions sont

impossibles à donner.

De ce fait nous allons descendre les étages un par un. C'est

un parcours où je ne saurais donner de description technique.

Cela restera donc sans parole.

Le sommet de l'usine est relié à des cheminées,

sur la toiture.

Probablement des dépoussiéreurs.

Curieuse auge, mais pas pour les vaches.

Chié !

VINCENT TCHORSKI - ISTORIJA I NASLEDIE TCHORSKI - OGRN 1034205029395

E-mail : tchorski@gmail.com

Tchorski, Vesennyaya Ulitsa 24-26, Kemerovo, Russie, 650000

Accueil Tchorski - Contact & achat - Politique de confidentialité