La cokerie de Seraing (12/20)

Nous quittons désormais la section des fours et abordons quelque chose de tout différent : les sous produits. Attendez-vous à un changement radical d'ambiance. Bon donc on retourne un court instant aux fours, juste un court instant, le temps de comprendre ce qu'il se passe. On a évoqué qu'il en sort du gaz. On a dit qu'on les récoltait en colonne montante, en tête de cheval, puis en barillet. Le barillet va au condenseur primaire. Le condenseur primaire est une installation de sous-produits et c'est la première. Nous allons commencer par là. Suivons donc le cheminement du gaz.

Ne vous inquiétez pas, vous pouvez compter sur le fait qu'on

suivra scrupuleusement les instructions !

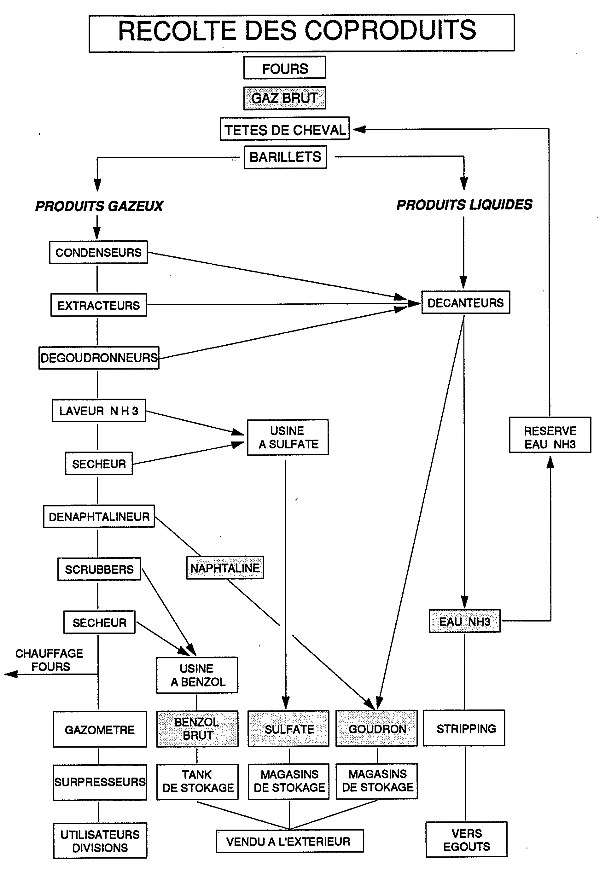

Ci-dessous, voici le cheminement des sous-produits tel qu'un exploitant cokier du nord de la France le présente (cours Sollac). Nous sommes un peu déstabilisés par certains aspects, mais il a certainement beaucoup plus raison que nous !

Les condenseurs primaires

Les condenseurs primaires diminuent la température du gaz provenant des barillets, diminuent le volume du gaz, condensent et précipitent les produits en saturation. Ce sont donc des refroidisseurs de gaz. Ils effectuent un premier nettoyage des goudrons.

Au sein d'un dédale de machines, nous allons nous orienter

vers les condenseurs primaires, qui

représentent la tête de ligne en matière de traitement

du volume sous-produit.

L'usine est très condensée, il faut donc trouver son

passage.

Ce sont les installations qui sont un peu cannelées sur cette

photo. On les appelle essentiellement les condenseurs primaires, cependant

des homonymes existent : les refroidisseurs primaires, les tours Reuter,

les Reuters, les Reutters avec 2T. Ce sont 6 appareils qui ont pour

rôle de diminuer la température du gaz provenant des

barillets, de diminuer le volume du gaz, de condenser et de précipiter

les produits en saturation.

L'appareil reçoit le gaz émanant du barillet supérieur, dont on a longuement évoqué le cas dans la section des fours et des têtes de cheval. L'appareil est en toute tête de ligne car c'est le premier après les fours. Il permet l'échange calorifique entre le gaz et un circuit d'eau de refroidissement, en outre ici c'est l'eau de Meuse. L'eau circule dans des faisceaux tubulaires, avec lesquels le gaz entre en contact au travers de l'appareil. L'eau, plus froide que le gaz, campte alors les calories présentes dans le gaz.

Les condenseurs primaires de Seraing ont une capacité nominale de 9000 m³ heure de gaz brut, par Reuter. La température d'entrée est de 85 degrés si tout va bien, la température de sortie désirée est de 24 à 32 degrés. Les six tours ne fonctionnent pas toutes en même temps. Elles sont mises en route automatiquement, uniquement en fonction du volume de gaz produit, qui est fondamentalement dépendant du type de charbon enfourné et des températures de cuisson.

Les condenseurs primaires, hormis les questions de refroidissement,

travaillent aussi dans les questions d'élimination des goudrons.

Au sommet du dôme, on effectue ce qu'on appelle une pulvérisation

NH3. Une eau ammoniacale est pulvérisée (pour rappel

comme dans les têtes de cheval), en vue d'éviter et d'évacuer

les dépôts de goudron et de naphtaline provoqués

par la condensation du gaz. A chaque Reuter, les quatre pulvérisateurs

sont munis d'une vanne automatique. Cet automate est programmé

pour un cycle de rinçage de 10 minutes toutes les 8 heures.

Le rinçage des Reuters s'effectue en série.

La pulvérisation d'eau ammoniacale ralentit l'encrassement

mais ne peut l'éliminer. C'est pourquoi il est nécessaire

d'effectuer périodiquement un entretien complet de l'appareil.

Selon là où l'on se trouve, car plusieurs niveaux sont

accessibles, les condenseurs offrent tours un très grand spectacle

de complexité et de tuyaux alambiqués. Sur certaines

installations anciennes, tout rouille à foison dans une ambiance

goudronnée terrible, mais quel que soit l'âge, jamais

une plante ne pousse !

Au fond, le numéro 2 que l'on voit, c'est la seconde colonne

de dénaphtalinage. Tout est accolé.

Le dénaphtalinage

Après

les condenseurs, le gaz est conduit dans les colonnes de dénaphtalinage.

Le but est d'enlever la naphtaline du gaz.

Le dénaphtalinage a pour

rôle de précipiter la naphtaline présente dans

le gaz par une pulvérisation d'eau plus froide que la température

du gaz. Un fluide de captation (goudron) est injecté dans ces

eaux et a pour but de véhiculer la naphtaline précipitée.

L'eau de process est injectée depuis le dôme par des

branches de dispersion et est répandue sous forme de gouttelettes

grâce à un lit d'anneaux Rashig, disposés en vrac.

Cette eau est véhiculée par une pompe et traverse des

échangeurs gorgés d'eau de Meuse, en vue de garder une

température comprise entre 23 et 25 degrés.

L'excédent (goudron naphtaliné et condensats) s'évacue

par débordement à la sortie condensats. Le débordement

rejoint, via le pot à condensats, le circuit des eaux ammoniacales

et est finalement rejeté vers les magasins à goudrons.

Reste qu'en hiver, il gèle. Dès lors, en vue d'équilibrer

le process, on mitige. On récupère une partie de l'eau

chaude sortant des Reuters afin de la réinjecter dans le circuit

des eaux de Meuse via un système de régulation. Derrière

les colonnes 1 et 2 de dénaphtalinage. Elles sont très

hautes et imposent une sombre masse noire.

Les entretiens de la section dénaphtalinage ne sont pas programmés

mais s'effectuent au besoin. Le nettoyage est conditionné par

une perte de charge qui devient trop importante. Si le débit

d'un échangeur devient trop faible, alors on procède

à son entretien, qui consiste à rincer le compartiment

des eaux de process par de l'eau ammoniacale.

La naphtaline se forme par décomposition, à température

élevée, des composés organiques présents

dans la houille. La naphtaline est présente à l'état

de vapeur dans le gaz brut, à l'état liquide dans les

condensats, à l'état solide sur certaines parois refroidies,

en solution dans les eaux ammoniacales et les goudrons. La naphtaline

industrielle est produite presque exclusivement au départ des

goudrons de houille. Elle intervient dans la fabrication de matières

plastiques, de vernis, d'explosifs, de cosmétiques, du mercurochrome,

de colorants, etc.

La naphtaline est à l'état de vapeur dans le gaz brut qui est produit dans les cellules de fours à coke. La diminution de la température du gaz brut dans les installations provoque la sursaturation de la vapeur de naphtaline et par conséquent, sa condensation. C'est pourquoi la naphtaline est présente dans les condensats aux condenseurs primaires et aux dégoudronneurs électrostatiques ; dans les eaux de dénaphtalinage, les eaux mères, les eaux fatales, les huiles de débenzolage et le benzol brut.

Le dénaphtalinage du gaz peut se faire selon deux procédés

:

Le refroidissement du gaz ou bien le lavage avec un solvant.

Le procédé par refroidissement est basé sur la condensation de la naphtaline par saturation de la vapeur a des températures suffisamment basses. Le procédé par lavage avec un solvant est basé sur la dissolution de la naphtaline dans un solvant, qui peut être distillé en vue de recycler le solvant et récupérer la naphtaline. Le système, qui fut en service à Seraing, mettait partiellement en ouvre le premier procédé. Le dénaphtalinage obtenu - partiel - se faisait par refroidissement du gaz brut par contact direct avec de l'eau de dénaphtalinage s'écoulant sur le lit d'anneaux Rashig. Le lavage avec solvant ne fut pas pratiqué à Seraing, sauf épisodiquement en procédure mixte avec le refroidissement.

Le gaz brut, qui est refroidi au barillet et dans les condenseurs primaires, se réchauffe légèrement suite à son passage dans l'extracteur en service. Ce gaz contient une certaine quantité de vapeur d'eau et de naphtaline. Pour éviter les inconvénients dus à leur condensation dans les installations de distribution et d'utilisation du gaz de tours à coke épuré, on procède à un refroidissement supplémentaire par des condenseurs finaux que l'on appelle couramment dénaphtalineurs. Ils donnent au gaz une température qui est intérieure aux températures rencontrées dans le circuit de distribution et d'emploi du gaz de fours à coke épuré et, par conséquent, y évitent toutes condensations.

Les deux condenseurs finaux sont implantés sur la dalle l'un

à côté de l'autre et fonctionnent individuellement

avec obligatoirement l'un en service et l'autre en réserve,

bien que, théoriquement, ils peuvent être utilisés

en série. Ce sont des bidons métalliques, verticaux,

de 30 m de hauteur et de 3,75 m de diamètre, dans lesquels

une grille supporte un lit d'anneaux Rashig en céramique.

Le gaz brut pénètre latéralement à la partie inférieure des condenseurs finaux et en sort par le dôme. Pendant ce trajet, le gaz brut est en contact direct avec de l'eau de refroidissement qui est appelée eau de dénaphtalinage. Cette eau est répartie sur un lit d'anneaux Rashig au départ d'un pot central de répartition. Le contact intime entre l'eau de refroidissement et le gaz est dû à leur passage au travers du lit d'anneaux Rashig disposés en vrac. L'eau se charge progressivement des condensats qui se forment suite au refroidissement graduel du gaz.

A la sortie des condenseurs finaux, on considère le gaz brut

comme dénaphtalisé, d'où leur appellation courante

de dénaphtalineur. La vapeur de naphtaline résiduelle

n'est pas dysfonctionnelle, car elle ne se condense pas par la suite

et contribue au pouvoir calorifique du gaz de fours à coke

épuré. Il n'y avait plus de débenzolage à

Seraing depuis de nombreuses années (abandonnés pour

des raisons économiques). Le dénaphtalinage se réalisait

avec du fuel léger (type Diesel). Ce fuel naphtaliné

(ou naphtalineux) était réincorporé à

la pâte à coke ou stocké dans le réservoir

fuel de la Paire-Ramoux (50°36'34.7"N 5°30'10.0"E)

d'où il était brûlé dans les 3 chaudières

de la centrale de Seraing en combustible d'appoint à la production

vapeur et d'électricité.

Les installations de dénaphtalinage actuelles se composent

de :

- deux condenseurs finaux,

- un bac mousse,

- un monte-jus à naphtaline,

- un réseau de circulation des eaux de refroidissement,

- un système de réfrigération ouvert de type

Hamon.

Tout comme les condenseurs, les dénaphtalineurs offrent un

spectacle complexe de tuyaux bizarres, plus ou moins tous recouverts

de goudrons et de brais. La seule différence, ces que ces colonnes

ne possèdent pas plusieurs étages visitables, seule

la base est visible.

Ces tours font 30 mètres de haut, ce qui est monumental. Ici,

voici une vanne d'arrêt sur une conduite de purge située

en bas de la colonne.

Juste à côté se trouvent les laveurs. Ce sont

des scrubbers.

La dalle co-produits

Après le dénaphtalinage, le gaz passe dans les scrubbers, qui sont les laveurs à ammoniaque, puis à la dalle co-produits, qui concentre les installations de dégoudronnage électrostatique.

La structure des sous-produits à Seraing ne suit pas exactement

celle que nous avons pu rencontrer dans d'autres cokeries, ainsi plus

d'une fois nous avons été désemparés devant

les structures présentes, ceci pour trois raisons : 1) ce fut

une grosse cokerie, donc les structures sont nombreuses et étoffées.

On ne traite pas le gaz de manière minimale. 2) la dernière

cokerie ayant fermé possède inévitablement des

installations récentes et parfois totalement inconnues à

nos yeux, comme la tour Stretford. 3) nous avons simplement été

déstabilisés par certaines structures peu conventionnelles.

Notons d'office que Seraing appelle ses sous-produits les co-produits.

Force de l'habitude, on ne s'y fait pas, mais pas du tout !! Pourtant

c'est un nom assez logique et sain : des produits fabriqués

en plus du coke. Dans le fond on sait bien que c'est cela. Aucune

cokerie n'a fabriqué 'que' du coke, de tous les temps. Bref,

à Seraing comme ailleurs, nous pouvons donner la définition

: le rôle des installations de sous-produits (désolé

!!) est de nettoyer le gaz dégagé des fours en vue de

le rendre utile au chauffage, et de rendre commercialisables les matières

soutirées.

Une tonne de charbon à 25% de matières volatiles et

7% d'eau donne 750 kg de coke, 28 kg de goudrons, 10 kg d'ammoniac,

8 kg de benzol brut, 0,4 kg de naphtaline brute, 285 Nm³ de gaz

brut. Ne vous étonnez pas dès lors que dans les photos

qui suivront, vous trouverez plein de photos de tuyaux compliqués,

de machines compliquées, de goudrons et autres produits chimiques.

En cela la cokerie s'écarte des usines métallurgiques,

même si elle en fait part. Il s'agit avant tout d'une usine

chimique.

Les dégoudronneurs électrostatiques sont placés

à côté des 6 condenseurs primaires et ont pour

but d'éliminer les particules de goudrons encore présentes

dans le gaz. Les machines sont au nombre de deux, au nord des condenseurs.

Les deux dégoudronneurs fonctionnent simultanément,

mais un est étranglé. Dans les dégoudronneurs

règne un champ magnétique qui provoque une ionisation.

Les particules de goudron présentes dans le gaz sont attirées

par les électrodes et s'écoulent gravitairement vers

le fond de l'appareil en vue de rejoindre une garde. Il n'existe pas

d'entretien programmé des dégoudronneurs, ces curages

sont actionnés selon les nécessités, par un rinçage

à l'eau ammoniacale, soit un entretien vapeur.

Il va falloir engager un petit nettoyage de l'échelle !