La cokerie de Seraing (1/20)

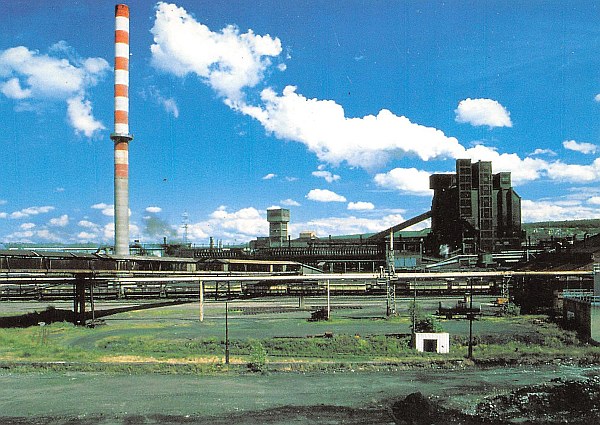

La cokerie de Seraing dans les années 1990.

Ce documentaire un vaste reportage qui fut effectué en plusieurs sessions sur le site de la cokerie de Seraing, parfois aussi appelée la cokerie d'Ougrée. Cette documentation a été effectuée en mars 2017. A ce jour, plus rien du site industriel présenté dans ces photos n'est comme tel. Nous avons patienté afin que le lieu ne subisse pas le vandalisme habituel procédé par les urbexeurs (ou alors, que cela ne soit a minima pas de notre faute).

Corrections aux textes : François Lemineur, Nicolas Dudot.

En guise de pré-avertissements

:

- Ce n'est pas un wall-of-fame d'urbexeur. De ce fait, si vous n'aimez

pas la technique et encore moins le process de cokéfaction,

ce n'est pas la peine de consommer de la bande passante. Abandonnez

tout de suite.

- En contrepartie, ce n'est pas un documentaire de cokier. Bien que

fortement documenté, il se peut que l'une ou l'autre description

soit fausse du fait que précisément, je ne suis pas

du métier. Si tel est le cas, surtout prévenez-en moi

(et je vous en remercie !)

La cokerie de Seraing nous a offert son paysage avant la destruction opérée par les voleurs des pays de l'est et les vandales. De ce fait, elle fut et reste encore pour nous l'occasion rêvée de décrire des techniques industrielles - certes quelque peu révolues, mais cela permet de garder mémoire de ce que fut la cokéfaction durant la seconde partie du XXème siècle. Cela explique pourquoi l'accent est autant mis sur les aspects technique et méthodologique. En d'autres lieux nous ne nous acharnons pas autant. Reste que, je peux d'emblée le dire, il est assez rare de voir les matériels mobiles : enfourneuse, défourneuse, coke car ; ces derniers sont souvent les éléments prioritaires pouvant partir au ferraillage. Dès lors, cela explique le nombre de photos (totalement exagéré). La même considération est faite sur les portes de fours, avec une exagération assumée ! La section des sous-produits est quant à elle un peu plus inamovible, mais soit, on en parlera tout de même.

Le coke hormis quelques pour cent de cendre, ce n'est quasiment que du carbone. Avant Arcelor, le coke de Seraing était essentiellement destiné au HFB et HF6. Le marché fonderie était marginal, sauf peut-être à son crépuscule. Vu le côté stratégique du coke et la difficulté d'ouvrir de nouvelle cokerie pour raison environnementale, Arcelor puis ArcelorMittal a protégé ces unités. Le permis de la cokerie de Seraing courait jusqu'en 2022. Ainsi avec le plan Apollo d'Arcelor, il n'y avait plus de phase liquide à Liège mais la cokerie de Seraing subsistait. Elle alimentait Dunkerque, Bremen ainsi que Gand car son coke était cher mais de grande qualité. Elle était dotée de 2 couples de batteries K1-K2 (vers 1967) et CK2-CK3 (vers 1983). K1-K2 qui devait s'éteindre avec l'arrêt planifié de la phase liquide dès 2004 mais a tout de même poursuivit sa production jusque 2012.

Seraing c'était la dernière cokerie active en Wallonie. En région sérésienne il y en avait au moins 3 avec celle de Flémalle (Jemeppe) et celle d'Ougrée (située au bout du site du HFB). Celle de Marchienne à Charleroi a fermé début 2008 et a précipité dans sa chute le HF4 de Marcinelle car du fait de certains carolos, la piètre qualité du coke russe n'y était pas. Du bon coke au CSR élevé et maîtrisé, c'est un des principaux fondamentaux du fourneau.

En 2011, ArcelorMittal rachète la cokerie Prosper de Bottrop dans la Ruhr ce qui rend dès lors possible la fermeture de celle de Seraing. Dans ses dernières années plusieurs investissements importants au vu du bassin et de la conjoncture avaient été réalisés : nouvelle salle de contrôle, automatisation des machine, désulfuration du gaz réseau. Cependant, l'instabilité sociale, la désorganisation associée et surtout l'ampleur des évolutions notamment environnementale à mettre en place pour mettre la cokerie de Seraing aux standards du 21ème siècle eurent raison de son destin.

C'est précisément à Seraing que John Cockerill a exploité les premiers fourneaux d'Europe au coke de houille (locale) et non plus au charbon de bois d'Ardennes. C'est donc un morceau d'histoire plus vieux que la Belgique de 1830 qui s'éteint avec l'extinction de la dernière cokerie de Wallonie.

Vous pouvez écouter les sonorités de la cokerie ci-dessous. Il s'avère que ce sont des ambiances bien étonnantes. C'en est à ce point qu'une compilation spécifique et condensée a été effectuée, en vue de constituer des travaux artistiques mis à disposition en format radiophonique. C'est disponible ci-dessous et c'est avec beaucoup de bonheur que je suis fier de vous présenter ce paysage sonore.

La Cokerie d'Ougrée était composée de 4 batteries totalisant 139 fours. Elle produisait 800.000 tonnes de coke sidérurgique par an. La cokerie consommait jusque 3500 tonnes de charbon par jour, en provenance des Etats-Unis et d'Australie. Les 4 batteries étaient nommées CK1 CK2, K2 et K3. Cela faisait référence aux batteries Coppée (CK) et les batteries Koppers (K). Afin de faciliter la lecture, il a été systématiquement installé de courtes entêtes, reprenant de manière synthétique les étapes du process. Cela permet de survoler le documentaire tout en comprenant l'essentiel de ce qui se passe dans l'établissement. Afin de clarifier, toutes ces entêtes sont en bleu.

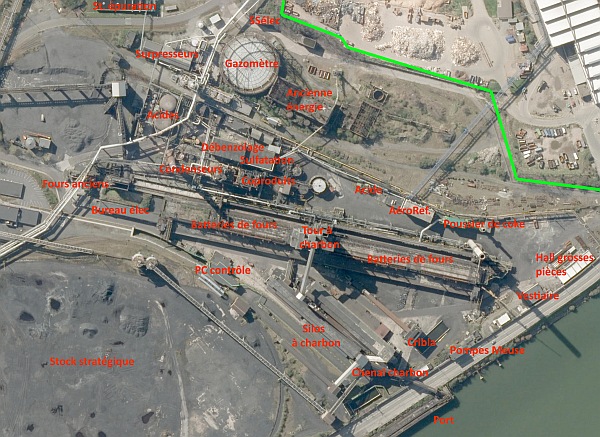

Avant de démarrer la visite, je propose un plan de l'installation. Au vu que des données techniques vont être abordées, ce plan me semble indispensable. Ce plan est disponible à la lecture en plus haute résolution en cliquant sur l'image, qui est un lien. En plusieurs sections, des plans rapprochés sont proposés au fil de la lecture, essentiellement dans la très dense partie des sous-produits, au vu que le plan général ne permet pas de tout décrire.

Introduction

Ainsi, voici cette superbe installation qui nous intéresse. Ici

nous sommes devant les batteries de fours du côté défourneuse.

Nous allons nous promener en long et en large dans cette usine afin

de comprendre le fonctionnement. C'est parfois un peu ardu mais ça

vaut le détour. Le four à coke est un réacteur

fermé qui, par une opération de chauffage au gaz, assure

la cokéfaction du charbon par distillation, afin d'obtenir le

coke, destiné au haut-fourneau. On obtient en corollaire le gaz

brut de cokerie, chargé de sous-produits : goudrons, brais, naphtaline,

benzol, etc. Décrire le processus dans l'ordre est très

difficile dans le sens où des opérations croisées

ont lieu, avec même des réutilisation de sous-produits

au tout début du process. Du coup rien n'est bien facile et tout

est un peu discutable.

Du côté coke, l'ambiance est tout autre mais ô combien

merveilleuse.

Le silo à charbon

Le charbon est reçu par bateau, depuis la Meuse. Etant donné que ce charbon est d'origine variable et de qualité physico-chimique variable, il passe avant dépôt dans le silo dans un broyeur. Il est broyé à un calibre de 2 mm. Suite au broyage, des norias déposent le charbon dans des réservoirs à chaque fois spécifiques, dans le but que les charbons d'origines diverses ne soient pas mélangés.

Un partie du secret d'un coke aux propriétés constantes et de qualités résident dans sa pâte à coke. Une fois broyé la poudre de charbon est stockée dans les silos. Chaque silo est soutiré puis aspergé de différents produits nécessaire (huile) et ou de recyclé (tel que fuel naphtaliné, sous produit du traitement gaz, poussier de coke, .). La pâte à coke est faite avant son stockage dans la tour à charbon centrale.

Une fois à feu, un four de cokerie n'est éteint qu'à la fin de son exploitation. En effet le réfractaire se dilatant, le processus est irréversible. Une cokerie qui se refroidit, c'est une cokerie qui va fissurer et se détruire. L'approvisionnement d'une cokerie en charbon, c'est donc capital pour sa survie. Des fours fissurés participent à l'entraînement de poussière de charbon dans les fumées de combustion et donc au panache bien visible à son crépuscule malgré les réparations continues des maçons.

Dans le four, il s'agissait d'une distillation (pyrolyse dise certains ou encore carbonisation) à l'abri de l'air du charbon et non une réaction d'oxydoréduction.

Voici une vue panoramique de la section qui va nous intéresser.

C'est une partie de la cokerie qui a la particularité de ne pas

être compliquée du point de vue technique. Elle est constituée

de deux silos accolés, d'une tour de château d'eau, d'une

station de broyage.

Le bâtiment au premier plan est affecté au broyage. Les

charbons sont reçus très essentiellement par voie fluviale,

via le port installé à l'avenue Adolphe Greiner. Un peu

arrive par trains, mais c'est une part très faible. Les charbons

étant de granulométrie variable, ils passent dans un broyeur,

qui les réduit à l'état de poudre. De là,

un convoyeur envoie le charbon en silo. Quant au bâtiment à

l'arrière, élevé et carré, curieusement

il ne s'agit de rien d'autre qu'un château d'eau. Il a pour vocation

principale d'alimenter la tour d'extinction.

La barre de répalage fait un peu le doigt devant l'appareil photo

;-) Mais bon on s'en accommodera !

Cette photo montre bien le convoyeur en provenance du port. En dessous

le long du mur, le petit bâtiment est celui qui abritte les pompes

Meuse. Le château d'eau est composé de deux bassins, l'un

de 168 m³, l'autre de 332 m³. En marche normale et sans alimentation

par les pompes Meuse, il a une autonomie de 15 à 20 minutes.

C'est pourquoi les pompes sont au nombre de dix, bien qu'ayant des fonctions

différentes.

Les silos sont des imposantes masses grises.

La station élevée est une simple tour d'angle, qui assure

la jonction entre deux convoyeurs ayant des directions différentes.

Quant au silos, on voit bien ici qu'il y en a deux. Celui de de droite

est l'ancien silo, plus bas, d'une capacité de 7380 tonnes. Celui

de gauche, plus haut et imposant, est le nouveau silo, d'une capacité

de 10620 tonnes. Dans les silos, on s'arrange en principe de ne pas

avoir plus de 15 jours de stock. En effet l'humidité peut franchement

altérer la qualité du charbon.

Un poste synoptique dans la station de broyage. Les installations sont

horriblement maculées par les poussières micronisées

de charbon, c'est inévitable !

On ne parlera pas du lavabo, qu'on a hésité à prendre

pour la salle de bains ;-)

Une assez classique vue dans un convoyeur.

Au sein de la tour d'angle.

La station de broyage.

En dessous des silos, un curieux paysage s'offre.

Dans les silos ne sont pratiqués aucun mélange. Les silos

possèdent un stockage de charbon et point à la ligne.

Les mélanges sont pratiqués dans la tour à charbon

uniquement. Elle est devant nous, altière avec sa haute stature.

L'ambiance est cyclopéenne.

Dans l'ancien silo, des convoyeurs tout à fait désaffectés

subsistent.

Une vue depuis le nouveau dispatching, ce dernier se révélant

vide de tout.

La tour à charbon

La tour à charbon est située au-dessus des fours. Elle reçoit le charbon en provenance des silos. Dans la tour à charbon sont pratiqués les mélanges ; jamais avant. Les mélanges sont les charbons variables, qui sont dosés afin d'obtenir une moyenne globale du charbon d'enfournement qu'on veut obtenir. On ajoute au mélange un peu de goudrons, un peu de fuel, un peu de poussier de coke. Dès lors le mélange est prêt. Alors la tour à charbon déverse le mélange dans l'enfourneuse.

Très imposante, elle est constituée de silos à

charbon. A la différence des silos à charbon primaires

que nous verrons peu après, ici ce sont des silos à mélange,

qui sont directement prêts à l'enfournement.

On trouve à l'intérieur une structure très sombre,

très salissante et dure à lire.

Il s'agit de grosses cuves de mélange. Le mélange provient

du broyage. On a donc une granulométrie fort fine, à la

limite du poussier. Le produit a pour dénomination « pâte

à coke ». La pâte est constituée de charbons

d'origines variées, qui sont alliés entre eux afin d'avoir

une constance la plus régulière possible, des poussiers

de coke en vue d'établir une oxydoréduction dans le four,

du coke de pétrole et du mazout. Le mélange ainsi constitué

est broyé et convoyé vers la tour à charbon. Elle

est transférée au moyen d'une série de transporteurs

de la tour de broyage vers la tour à charbon. Cette tour est

située au dessus des fours et possède une capacité

équivalente à un jour de production.

Sous les silos de distribution.

Le poussier est si fin que chaque petit individu y laisse ses traces

!