Umicore Calais (2/3)

La blende est un minéral à l'aspect granuleux, plutôt brun, une couleur qui tend quelquefois au mauve foncé. Ce minéral est livré en poudre très fine par camions (il a déjà subi la flottation). Cette poudre colle aux pieds. Elle est tellement fine qu'elle s'imprègne et colore le cuir des chaussures. Cette poudre est acheminée jusqu'aux trois trémies de stockage, puis vers une trémie tampon qui permet trois heures et demi d'autonomie environ. De la trémie tampon, ça part au grillage.

A Calais, il n'y a pas de flottation ou de recyclage de scraps, ce n'est que du grillage. La blende provient principalement d'Amérique du Sud (a priori Pérou et Mexique). Elle est acheminée dans un four circulaire à 900 - 980 degrés. C'est un procédé qui libère beaucoup de gaz SO2 sales, nécessitant une épuration. La blende est le minerai de sulfure de zinc, mais ça comporte aussi du mercure, sélénium, etc. Le grillage consiste à cette opération :

ZnS + 3/2 O2 -> ZnO + SO2

Des réactions parasites peuvent se produire, comme la formation de sulfate.

ZnO

+ SO2 + 1/2 O2 -> ZnSO4

ZnS + 2 O2 ---> ZnSO4

A Calais, c'est un grillage en lit fluidisé. Les particules à griller sont mises en suspension dans de l'air, qui est insufflé à travers des orifices de 5 mm de diamètre. La teneur résiduelle en soufre, principalement sous forme de sulfate, est de 2% environ. C'est le procédé Vieille Montagne.

Ensuite, la calcine est attaquée par une solution diluée d'acide sulfurique. Cette solution est récupérée pour être recyclée en amont des opérations hydrométallurgiques. L'oxyde de zinc passe en solution par lixiviation.

ZnO + 2 H+ + SO42- -> Zn2+ + SO42- + H2O

S'ensuit une électrolyse. Le zinc se dépose sur des cathodes en aluminium, il en est décollé par stripping. La solution, après épuisement aux deux tiers des ions Zn2+ et régénération de l'acide à l'anode en plomb, est recyclée en amont des lixiviations. Le zinc produit est très pur : quatre 9 càd 99,99%. Par contre, on a une grande quantité de sous-produits à retraiter.

Le SO2 produit lors du grillage est transformé en H2SO4 selon le procédé de contact à double catalyse. On forme du SO3 par le procédé Bayer, soit une oxydation de SO2 par l'oxygène de l'air, à 420 degrés, en présence de catalyseurs. L'oxydation est exothermique. La réaction commencée à 420 degrés atteint 600 degrés. Avant introduction dans le lit suivant, le gaz formé est refroidi à 420 degrés.

SO2 + 1/2 O2 -> SO3

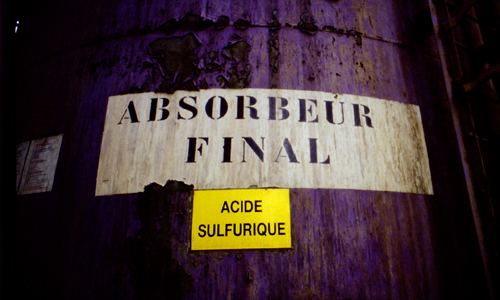

La dernière étape de l'usine est la formation d'acide sulfurique.

SO3 + H2O -> H2SO4

Les acides sont triés dans trois réservoirs, les titrages à 96%, les titrages à 98% et un dernier réservoir variable servant de tampon dans les titrages, un correcteur en quelque sorte.

Parmi les sous-produits de la blende, le mercure est stocké puis évacué. Je n'ai pas d'informations concernant le sélénium et le germanium. Le titane est vendu pour pigmenter les peintures. Le fluor est utilisé pour l'acide fluorydrique. Le plomb, le fer, le cadmium, le cuivre, sont réinjectés dans leurs circuits respectifs.

C'est un survol de l'usine, les données sont très synthétiques. J'espère qu'elles sont suffisament claires. Toutes les productions de grillage sont acheminées à Auby, un autre site de grillage près de Douai. Mais Auby comporte en plus les dernières étapes de formation du zinc, dont la mise en forme par laminage. L'acide sulfurique est vendu directement.

Deuxième partie de la visite, dans la zone des acides.

Le traîtement de la blende amène la production d'acide sulfurique.

Le secteur des acides est constitué de tuyaux gigantesques magnifiques.

Un aéro-réfrigérant (pour refroidir les machines).

Cuves d'acide.