Umicore Calais (1/3)

C'est une usine en trois parties distinctes. La partie grillage (transformation du ZnS en ZnO), l'épuration des gaz SO2 et enfin la transformation du SO2 en SO3 et la fabrication d'acide sulfurique (le contact). La partie grillage est assez conventionnelle pour nous. Un hangar de stock de blende, un criblage dans un trommel, un four circulaire, des convoyeurs, des compresseurs, puis des centaines de canalisations. La seconde partie comporte beaucoup d'appareillages inconnus. Ca ressemble à un musée Beaubourg, mais entièrement constitué de tuyaux dans tous les sens (car j'oublie de préciser que l'usine est à ciel ouvert). On y trouve des canalisations de toutes sortes, des vannes, des cuves, des silos, des ventilateurs énormes (4 mètres de diamètre), le tout dans un enchevêtrement complexe de tuyaux bizarres, de panneaux danger, de panneaux ultra-danger, de panneaux ne-pas-être-là-est-obligatoire.

Je décrirai le process dans un second temps. En premier lieu, je voudrais décrire de manière générale cette visite qui fut très difficile mais agréable par sa richesse. Dans la salle de contrôle, nous faisons connaissance avec le personnel.

Dans la salle de contrôle, il y a un immense tableau synoptique représentant chaque étape du process. Le moindre flux est mesuré avec précision et en permanence. Le procédé de fabrication est en flux tendu, c'est à dire qu'il y a une poussée à l'entrée et une aspiration à la sortie. Chaque changement de paramètre bouleverse l'équilibre d'une réaction qui déjà à la base est instable. Je remarque que le personnel est sans cesse attentif. Ils peuvent prendre un café, mais cette pause ne leur fait pas de quitter des yeux les courbes qui se tracent seconde après seconde sur les papiers millimétrés.

Nous avons eu quelques difficultés au matin avec le vent, l'après-midi aura été d'une atrocité bien pire. Des rafales de vent mêlées de pluie intense ont rendu les prises de vue proche de la torture. Du coup, j'ai opté pour l'enregistrement sonore. C'est d'ailleurs un choix dont je suis heureux car les bruits de cette usine étaient vraiment d'un esthétisme impressionnant. Chaque mètre carré a son bruit particulier, entre le grondement, le grincement, le claquement, le roulement. Terriblement intéressant.

L'après-midi est donc épuisante, un vent déstabilisant. Nous faisons connaissance avec le chef de poste de l'après-midi (rotation de personnel en 3 fois 8). Toujours un accueil aussi chaleureux, nous allons voir chaque ouvrier au poste de travail, sauf si c'est manifestement dangereux. Entre les centaines de tuyaux danger acide sulfurique au-dessus à droite à gauche, autant dire qu'on prête attention. Nous en profitons pour faire un autoportrait devant une cuve "danger fluor".

La fin de la journée est difficile. Le vent rend la visite presque impossible. Il n'est pas question de se faire emporter par une rafale sur une passerelle perchée à quarante mètres de haut. Nous finissons donc les photos sur trois personnes en train de nettoyer les faisceaux de la chaudière de récupération. Ils tiraient fort sur une canne afin de décoller la calcine des tubes. L'accumulation de calcine sur les tubes et sur les parois intérieures gêne le passage des gaz et altère l'échange thermique indispensable pour abaisser la température des gaz à la sortie de la chaudière dont c'est le but (de 980°C à l'entrée à 320 °C environ à la sortie) et maintenir une production de vapeur le plus stable possible (jusqu'à 30 Tonnes/heure) d'ou la nécessité de nettoyer les faisceaux quotidiennement.

Nous rendons notre feuille de présence au chef et signalons la sortie de l'usine. Ils sont en train de manger un briquet. Ils m'avaient vu avec le micro et m'interrogent sur cette pratique. Alors, je leur fais écouter cinq secondes d'un grincement. "Ah oui, c'est en haut de l'escalier près de ci et ça". C'était juste là au mètre près. Impressionnant car cette usine comporte au moins 300 échantillons de sons à la fois différents et tous semblables. Ils la connaissent bien leur usine.

Aussi, ce fut une promenade olfactive assez intéressante. Au début, les stocks de blende ont une odeur soufrée assez prégnante (le soir encore, on avait l'impression de la sentir partout, même dans la taverne.) Ensuite, chaque partie de process a son identité, le piquant irritant de l'acide, le brûlé du four, l'odeur de chlore des aéro-réfrigérants. On ne s'est pas ennuyé.

Après

une pizza bien rassénérante, nous repartons au front, des photos

de nuit de l'usine. Il y a 381 néons, ce qui fait une mozaïque intéressante

au milieu d'enchevêtrements devenus complètement différents

avec cet éclairage. Les photos sont malheureusement difficiles à

cause du vent, ça fait bouger le téléobjectif. Nous allons

également jeter un oeil à Tioxide, l'usine d'à côté,

avec qui un échange de bons procédés est fait (échange

de vapeur contre eau déminéralisée). Tioxide fait partie

de la famille des kikrach-kifümm, un paysage splendide.

Cette photo est longtemps restée pour moi le symbole du Pas-de-Calais.

Voici une vue générale de l'usine dans laquelle nous allons nous

promener.

C'est une unité de grillage de blende, première étape de

la fabrication du zinc.

Au tout départ, il y a le hangar de stockage de blende.

Les enchevêtrements de tuyaux sont très esthétiques.

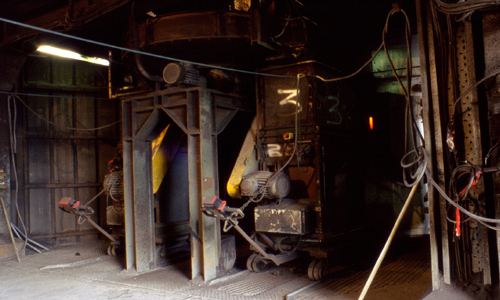

Voici le four. C'est là où la poudre est grillée.

Vue arrière du four.